钛合金复杂梁框类构件五轴加工机床与工艺

国产航空飞机结构件呈现出“大型钛合金结构件比例逐渐增大、高性能复杂曲面整体结构大件增多,结构越来越复杂,几何精度要求不断提高”的发展趋势,这使得大型钛合金复杂梁框类结构件的数控加工已成为航空工业新机研制的瓶颈。与此同时,市场对钛合金五轴联动机床的需求量巨大。

五轴联动数控机床,可以利用刀具的最佳几何姿态进行切削,不仅表面加工质量高,而且效率也大幅度提高,是体现国家制造业加工技术先进性的重要标志。

目前,国内机床行业虽然在五轴联动机床研发方面取得了一定的进展,但总体而言,与国外五轴联动数控设备相比,还存在差距,用户认同度还不高,对五轴联动机床加工工艺的研究与应用更是鲜有成功案例。为此,以沈阳飞机工业(集团)有限公司(以下简称“沈飞”)的钛合金复杂梁框类加工需求为牵引,北京北一机床股份有限公司(以下简称“北一”)联合北京航空航天大学(以下简称“北航”)和北京工业大学(以下简称“北工大”),与沈飞一起,组成了产、学、研、用联合攻关小组,通过实施“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)课题“钛合金复杂梁框类构件五轴加工机床与工艺”(编号:2010ZX04001-041),开展了对飞机复杂结构钛合金梁、框类零件加工和航空制造业新产品研发等的科技攻关,重点对关键功能部件动静态特性与热分析技术、重切削工艺系统的动刚度与抑振技术、切削参数优化技术、五轴加工编程技术、轨迹误差补偿技术以及机床综合性能测试技术等进行了研究,研制出大型、大扭矩五坐标联动数控机床,从而在为航空航天制造业提供高质量机床装备的同时,还提供了适用的加工工艺等全套解决方案。

技术突破

通过5年攻关,课题重点突破了重型、大扭矩五轴数控龙门铣床的结构设计与部件配置、可靠性与精度控制技术、钛合金切削工艺与抑振技术、机床性能分析与误差补偿技术以及钛合金材料复杂构件五坐标编程与加工技术,成功地研制出一台用于飞机大型梁、框等钛合金复杂结构件加工的重型、大扭矩数控五轴龙门铣床。

1. 重型、大扭矩五轴数控龙门铣床的结构设计与部件配置技术

根据沈飞大型梁、框等钛合金复杂结构件的加工工艺要求,所研发机床继承了北一静压导轨龙门产品的成熟设计技术,具有高刚度、大扭矩的特点,充分满足了复杂曲面加工所需的良好的动态响应性以及钛合金加工所需的抑振要求。

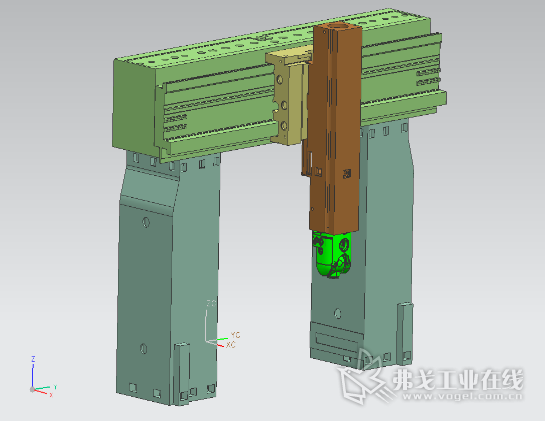

机床的X轴与Y轴采用静压导轨,保证了机床的承载与动态特性;Z轴采用摩擦+非金属涂层导轨,以提高机床的抗振性能。通过加大所配电机惯量,X、Y轴惯量之比基本一致,并为供应商推荐比的一半。由于Z向为摩擦导轨,五轴加工中,特别在B摆角运动时,需要Z轴做较大的随动补偿运动;考虑Z轴为摩擦副导轨,所以要求Z轴的惯量比较大,保证了机床(布局如图1所示)的高动态响应性能。

图1 课题研发的机床布局图

图1 课题研发的机床布局图

课题研究充分利用了北一前期04专项课题的科研成果,通过与北工大合作,对定梁龙门结构(如图2所示)进行了分析优化。在吸收德国科堡公司摆角铣头先进技术并对此技术反复解析的基础上,对工艺进行逐步改进并与自主产品配套,形成了北一自有的机械摆角头(如图3所示)关键部件。近年来,通过对制造及市场销售中发现的问题不断进行改进,令机床的精度和性能逐步接近国外同类产品水平。例如,根据北工大的分析研究,对摆角头采用了内部稀油润滑方式,所用润滑油为嘉实多Alphasyn ķ15,它为主轴、齿轮传动液压润滑提供了良好的粘温特性。

图2所研制机床的龙门结构模型

图3 课题研发的大扭矩、高刚性摆角铣头

此外,通过引入合作单位北航研发的低温切削冷却技术,对研制机床采用了围墙式防护和无顶形式设计,从而赋予了机床防切屑、防水、人机隔离、自动换刀、大视窗、多视角和简洁美观的功能特性。配合除尘、除烟雾装置,在一定程度上提供了导气流的功效。

2. 可靠性与精度控制技术

在可靠性方面,为了在五轴加工突发故障的情况下,保证航空加工件的安全性,为X、Y、Z、C、A轴提供了电机制动和电枢短路制动等断电保护功能,为Z轴提供了机械平衡油缸装置、电磁制动器装置。电枢制动是新增的设计方案,包含了硬件连接、软件PLC控制时序及互锁,使制动时间由40ms缩短至10ms以内。考虑到产品对五轴加工动态性能的要求,工作台与床身间的导轨,以及溜板与横梁间的导轨,均采用静压导轨,即恒流量多头泵闭式静压导轨方式。滑枕Z向导轨为涂塑摩擦导轨,采用定量润滑方式以提高机床加工的抗震性能。在对机床整机进行调整时,利用西门子840D系统功能对其进行了伺服驱动优化。

在精度控制方面,设计了过象限的摩擦误差补偿、丝杠螺距误差补偿、联接梁的挠度变形SAG补偿以及测量系统误差补偿等功能,通过球杆仪对两两坐标的圆弧插补测量,以评价优化效果,来进一步保证机床加工精度和表面质量。 除了通用的几何精度检验项目外,根据五轴机床的要求及航空工业对五轴机床的检测标准,对机床进行了RTCP检查(如图4所示),以及NAS标准件及S试件试切检查(如图5所示)。

图4 RTCP检查图

图5 NAS试件及S试件试切图

3. 钛合金切削工艺与抑振技术

课题合作单位北航开展了工艺系统刚性分析与抑振技术、刀具材料的快速筛选和钛合金粗加工切削参数优化试验、低温微量润滑等方面的研究。通过大量的切削试验(如图6所示),实现了整体钛合金切削加工快速优选以及硬质合金立铣刀切削参数优化,获取了较优的切削参数组合,并在用户的加工工艺中得到应用。

图6 研发机床的实际切削试验

4. 机床性能分析与误差补偿技术

课题合作单位北工大建立了五轴联动机床整机加工精度分析模型,利用激光干涉仪对机床的几何误差进行检测与标定(如图7所示)。通过斜置圆锥台的加工仿真,预测了该机床的加工精度,提出了基于敏感度分析的五轴联动机床的关键性几何误差源辨识方法,获取了对五轴机床加工精度影响比较显著的关键几何误差源,为机床的硬件补偿提出了建议;提出了数控指令修正算法,通过对斜置圆锥台数控加工指令修正前后的加工精度对比,从理论上验证了机床采取软件补偿的必要性。

图7机床几何误差与运动误差检测图

5. 钛合金材料复杂构件五坐标编程与加工

课题合作单位沈飞结合北航的研究进展,对钛合金梁与钛合金框的五轴加工工艺进行了研究,并开展了多轴联动通用后置处理平台应用、多轴联动数控机床仿真模型及仿真、典型零件加工与验证等研究工作。通过在用户现场实地对钛合金梁结构进行建模与工艺方案仿真,完成了典型零件的编程及现场加工验证,提供了设备应用与故障的分析报告,令本课题研发机床的功能与性能满足了要求。通过与用户使用的同类设备比较,得出“各项性能指标均达到国际先进机床水平”的结论。

课题取得的其他成果

1. 产品研发

通过实施本课题,发表高水平科研论文9篇,申请国家发明专利8项,研制的钛合金复杂结构件强力切削五轴龙门机床已成功应用于沈飞大型复杂飞机结构件的加工。

钛合金梁类结构件加工工艺复杂,如采用传统的加工机床,需经过多次装夹、多工位加工,加工周期需要28天。而采用本课题研制的大型钛合金复杂结构件强力切削五轴龙门机床,加工周期缩短为7天。

总之,通过本课题的实施,为国家航空航天制造业提供了机床装备与制造工艺的整体解决方案,并取得了初步的经济效益。

2. 团队建设与人才培养

通过课题实施,北一、北航和北工大形成了长期紧密的产、学、研、用合作关系,建立了北京北一机床股份有限公司(国家级)企业技术中心,以及北京市先进制造技术重点实验室、机械工业重型机床数字化设计与测试技术重点实验室等实验平台。

合作过程中,还组建了一个由17人组成的专门从事机床整机及功能部件结构设计、动静态特性测试与分析的研发团队,为国家和行业培养了近20名从事机床整机数字化设计、分析与制造的人才。在这些人才的带动下,逐步形成了从设计、零部件加工、装配与调试、检测与分析直到项目管理和销售的富有经验的团队。

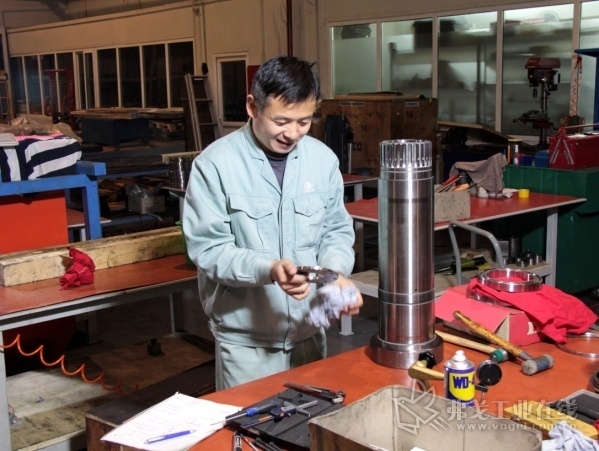

比如,北一培养的首席员工刘海旺(如图8所示)掌握了德国摆角头的装配技术,成为能够指导德国人修复摆角头的员工,其所在班组被全国总工会授予“工人先锋号”荣誉,个人被评为北京市劳模。为此,企业建立了“海旺工作室”(如图9所示),以为提高工人技能而发挥表率作用。

图8 刘海旺在工作

图9 企业成立的刘海旺工作室

3. 经济效益

通过本课题及前期04专项课题的实施,以及对用户使用中出现问题的不断改进,北一逐步掌握了机械摆角头的设计、加工和装配技术,以及调整中的关键环节,形成了产业能力。通过近几年的努力,已销售11台设备,机床性能也逐步接近国外同类产品水平。特别是在本课题实施之后,即2103~2015年期间,销售机床5台,实现销售收入5800万元。

获取更多评论