航空发动机叶片缺陷的自动化无损检测系统

“航空发动机叶片的缺陷和厚度自动化无损检测系统”是北京理工大学检测与控制研究所承担的2014年“高档数控机床与基础制造装备”科技重大专项课题。课题实施以来,依托多年从事超声无损检测、几何量测量以及含机械手在内的复杂机械运动控制技术及机床数控技术所积累的丰富经验,北京理工大学检测与控制研究所科研团队针对具有复杂型面的航空发动机叶片缺陷检测方案进行了总体系统设计,开展了关键技术指标参数的验证性试验,成功研发出基于机械手运动控制的超声/电磁无损检测系统,该系统实现了对叶片表层/内部缺陷的自动化无损探伤。此外,还对叶片缺陷的激光超声和射线检测方法进行了系统的搭建和应用性试验。

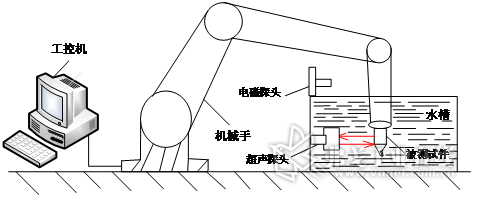

航空发动机叶片缺陷通常存在于靠近叶根和进气边的部位,可以通过超声/电磁复合检测方法,检测出叶片的表层和内部缺陷。利用超声/电磁无损检测系统检测缺陷尺寸当量直径为0.15mm、长度为10mm时,可由机械手夹持被测叶片,并按照预先规划的、覆盖整个叶片表面的扫查运动轨迹进行检测。电磁涡流探头位置相对固定,检测信号经工控机处理后即可表征出靠近叶片表面的裂纹和微缺陷。与此类似,对超声波在叶片中传播特性的研究可获取位于叶片内部的缺陷信息。图1所示为超声/电磁无损检测系统的组成示意图,水浸超声探头安放在水槽中,机械手夹持被测叶片进行检测扫查运动,检测过程中机械手实时上传当前所在位置坐标给工控机,超声换能器作为超声激励/接收装置实时采集每一扫查点处的超声回波信号。与之类似,电磁探头接收到的电压幅值信号随着距离被测叶片表面的变化而发生改变,经工控机进行数据处理后可得到A扫查检测结果。

图1机械手超声/电磁检测系统

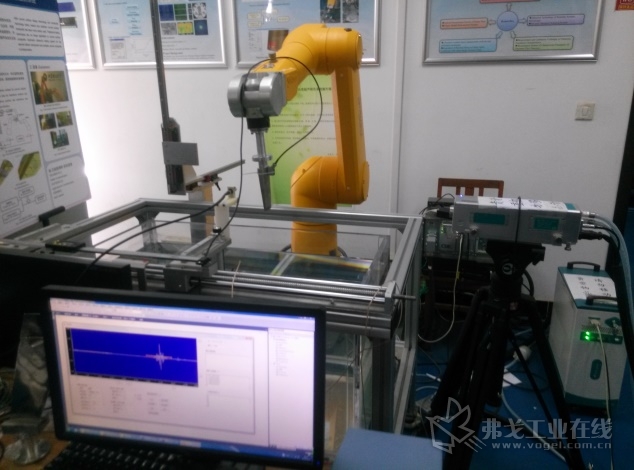

系统实物如图2所示。利用C#语言编写了上位机控制程序,集成了超声、电磁和激光超声等检测方法,检测员可从界面中选取某一种检测方式并向工控机发送指令,实现对采集信号进行合理的数据分析和处理,得到检测结果。系统采用了STAUBIL 90型六自由度机械手和Olympus 5073PR脉冲收发仪、AL12200数据采集卡等。

图2超声/电磁检测系统

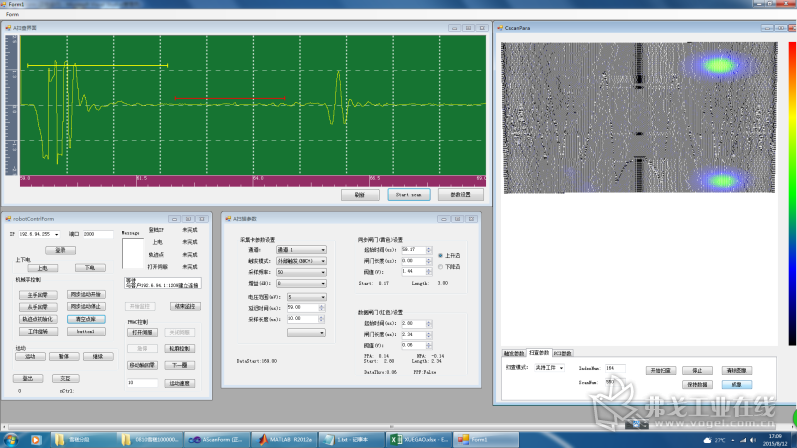

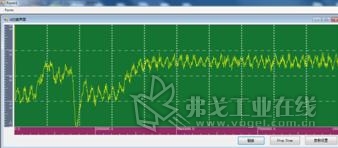

选取若干个具有缺陷特征的试样进行了检测,验证了超声/电磁检测系统的可靠性,获得了部分关键技术指标的测试结果。如图3、4所示,机械手夹持一个内部具有直径为1.5mm和2.0mm孔缺陷的试件,利用超声探头激励/接收经试件表面反射回的波信号,经过信号处理可获取叶片每一扫查点位置处的脉冲回波峰值,在扫查结果中,以灰度值的形式表征各扫查位置点处超声脉冲回波信号峰值的强弱。电磁检测方法与超声检测均使用A/D采集卡,得到的电磁信号触发频率相对于超声信号触发频率较低,以灰度值表征得到的电磁信号电压幅值,从而显示出试样表层的缺陷信号。

图3试样检测结果(超声检测)

图4试样检测A扫查波形(电磁检测)

由超声/电磁的A扫查波形,可分析得出被测试件每一扫查点处获取的超声/电磁幅值信号,经数据处理转换为表征该点信号强度的灰度值,即可辨识出色彩有别于周边正常部位的缺陷形态,通过B扫查/C扫查即可分析出被测试件表层/内部缺陷。对于部分内部结构复杂、超声传播路径难以保证脉冲反射回波信号强度的试件,还可以用激光超声的检测方法实现无损探伤。如图5所示,激光发生器提供激励信号,机械手夹持被测试件,按照预先规划的扫查轨迹进行检测运动,激光发射到试件表面后强度会降低,经工控机处理后以A扫查波形的形式显示,通过对比分析回波的幅值变化,即可确定缺陷的位置及尺寸大小。

图5激光超声检测系统

采用超声/电磁自动化无损检测系统需要保证被测试件表面各扫查点位置信息及其对应的超声/电磁信号的同步采集。为保障超声采集卡在高速采集模式下能够精确匹配机械手高速运动时的位置信息,系统依据机械手的实时坐标读取功能,设定了按时间/位置触发采集卡激励模式。在时间触发模式下,机械手通过下位机WorkStream指令,每隔4毫秒更新一次当前坐标位置,经工控机进行数据变换后转换为被测试样表面扫查点的位置坐标,结合该位置处的超声/电磁幅值信号(以灰度值表示),即可表征被测试样的表层/内部缺陷。位置触发模式则是实时读取机械手6个关节编码器的脉冲数值,经过机械手正运动学,求解获取末端执行器的空间位置参数,经坐标变换后,求解出被测试样表面各轨迹扫查点的位置。

通过实验验证,采用位置触发激励模式可获取0.1mm间距扫查点的位置信息,当规划的扫查轨迹点较疏时,通过位置触发模式可获取更多的扫查点信息,相比较时间触发模式下机械手实时位置采集频率仅为250Hz,更为适合高速检测模式。

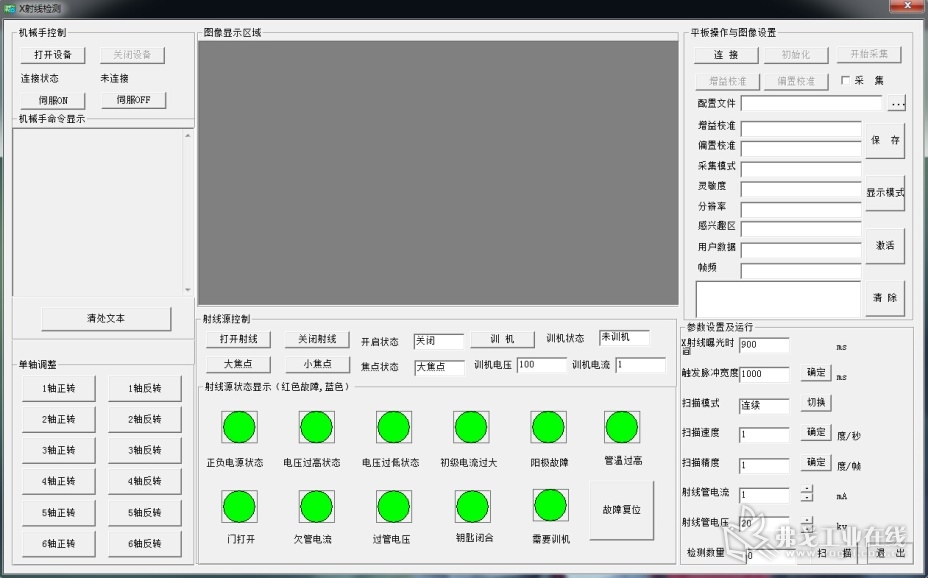

对于内部具有型腔、筋等结构的复杂试件,超声和激光超声检测方法难以准确地检测其内部缺陷,而采用X射线检测能有效解决这一问题。由机械手夹持被测叶片,绕某一中心轴旋转一周。X射线源发射的能量穿透叶片后有所衰减,经数据处理后即可获得360°方位上的断层透射图,通过数据拟合与曲面重构等计算机断层成像技术(Computerized Tomography,即CT技术)即可得到试样的三维视图,以及缺陷在试样空间中的分布规律等。射线自动化检测系统包括机械手系统、图像数据采集系统、射线源系统和图像重建系统等4个部分,其中图像数据采集系统的管理程序界面如图6所示。

图6射线CT检测系统

利用超声/电磁/激光超声自动化检测方法,可快速准确地对航空发动机叶片等复杂型面构件进行探伤,而射线CT检测也是一种高效的无损探伤方法。通过开展“航空发动机叶片的缺陷和厚度自动化无损检测系统”课题的研究,可融合多种复合检测方法,以对叶片表层/内部的缺陷进行全方位、多层次的自动化无损探伤,实现对被测件的批量化检测,推动我国装备制造业的技术进步,其应用前景非常广泛。

获取更多评论