海克斯康CAE软件用于赛峰增材制造的协同同步工程

增材制造在工业的各个部门越来越普遍,它能够在不牺牲材料可靠性和耐久性的情况下降低零件生产的重量、成本和复杂性。目前用于高技术零件的批量生产,特别是在航空航天工业中。

赛峰增材制造是一个附属于赛峰技术的技术平台。为了充分利用增材制造这项技术,赛峰技术需要加快详细地、更广泛地模拟增材制造过程的能力,以提高集团内相关员工对该技术的了解,从而将增材制造从概念阶段推广和应用到全集团公司中。

由此,赛峰增材制造方法、工具和应用团队需要评估和鉴定增材制造过程模拟解决方案,促进其在不同赛峰运作单元中的部署。

Simufact Additive:增材制造过程的模拟

赛峰增材制造最感兴趣的制造工艺之一是激光束熔化 (LBM)增材工艺,该过程的模拟旨在识别制造过程中与零件变形相关的问题,以及零件及其支撑结构故障的潜在风险。

赛峰调研了海克斯康MSC软件,该软件提供了一个独特的解决方案,涵盖了整个制造过程,从零件的初始增材过程到完成最终的HIP处理(热均衡静压),包括所有的后处理操作,如消应力处理、基板切割和支撑移除。这个方案就是Simufact Additive。

Simufact Additive软件可以完成两个关键的部分:

生产支持:虚拟开发和验证流程,以减少机器上的物理迭代;

在产品设计阶段的更上游:检查零件的可制造性,并在产品设计阶段考虑与工艺相关的特定约束。

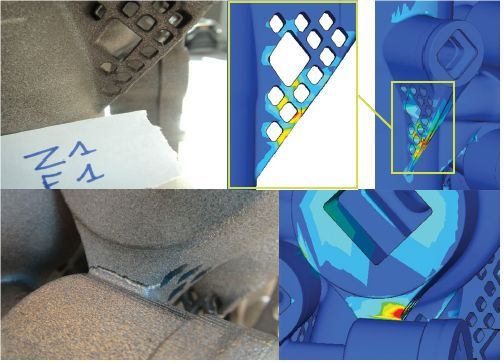

图|LBM零件在制造过程中由于零件变形和零件的Simufact Additive应力预测而出现的宏观裂纹示例 (红色为高,蓝色为低)

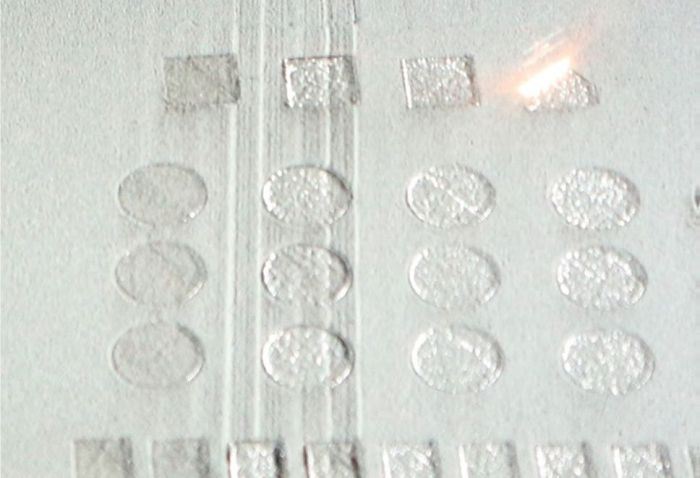

Simufact Additive允许识别在制造阶段和后处理操作过程中由于零件变形、与刮刀碰撞的风险以及零件本身或与零件相连的支撑结构打印可能的增材缺陷而产生的潜在问题。下图说明了增材制造过程中可能发生的故障:3D打印机刮刀/工件在制造过程中与粉末层发生碰撞,以及在3D打印过程中由于制造过程中零件的固有应力而导致的大规模裂纹形成。

图|3D打印机刮刀/工件碰撞粉末床的影响示例

由于软件的预测性,Simufact Additive的使用使赛峰在生产准备过程中节省了大量时间,减少了通过使用上游虚拟开发进行制造迭代所需的开发,包括在零件设计阶段,使赛峰能够在产品设计层面预测过程的影响和限制。

方案附加值:实现工程与生产的协同

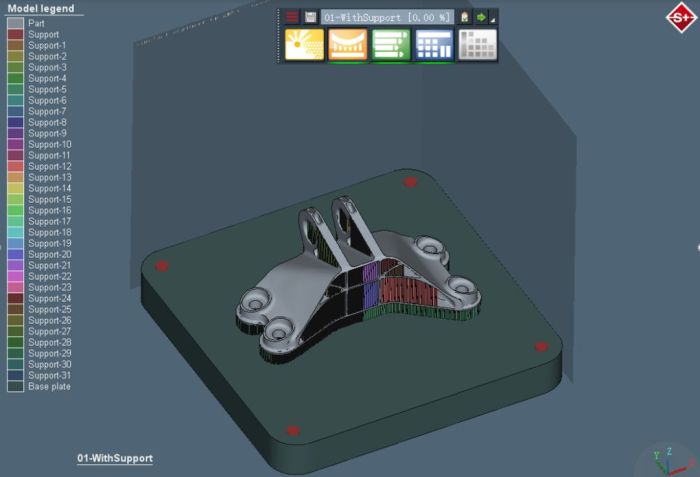

Simufact Additive解决方案的附加值之一是,它允许赛峰将两个活动结合在一起:工程和生产。一方面,来自工程部门的人员在设计零件时非常注重零件在使用中的性能,另一方面,方法办公室的人员掌握了工业过程及其相关的约束条件。Simufact Additive是一个非常适合于同步工程的解决方案,它有助于同一项目中涉及的不同业务活动之间的对话。此外,该软件易于使用,具有直观的、面向业务的界面,允许快速轻松地建模/计算。

图|Simufact Additive软件界面示例

赛峰增材制造充分利用了Simufact Additive解决方案的附加值,以确保将增材制造过程整合到其“产品过程”开发过程中,包括产品设计期间的上游和产品发布的下游。

借助于海克斯康旗下的Simufact Additive软件,赛峰集团更进一步地完善了增材制造方案,确保了其增材产品的质量数据与工艺数据链的衔接。

获取更多评论