生产中不可或缺的刀具管理系统

德国GROB公司是全球著名的机床及生产线的制造企业,无论是标准机床或复杂型生产系统,还是切削线上的装配单元,抑或是全自动的装配线,GROB的工艺和技术总是处于领先水平。

“一切都从非常小的事情开始。”总部位于Mindelheim的GROB工厂的刀具管理工头Günther Frühschütz先生回忆道,“1998年,我们的前工厂经理购买了TDM的入门级版本。该软件是根据中小型公司的要求量身定制的。这使其成为试运行的理想选择。”

“那时,GROB工厂大厅的顶棚上仍然堆放着刀具柜。原则上,当时没有任何东西得到管理。机器操作员从机柜中获取刀具并将其标记放在空的隔间中。这样有助于了解刀具用在哪台机器上。”Günther Frühschütz先生说,“现在是时候完全更换系统了。这是一项庞大的任务,我在公司工作的20年里只经历过一次。测试运行成功之后,GROB的管理层决定购买完整版本的TDM软件并将其与刀具立体柜相结合。这个系统经过多次扩展和改进,至今仍是我们生产过程中不可或缺的部分(图1)。”

图1 GROB的管理层决定购买完整版本的TDM软件并将其与刀具立体柜相结合

全球范围内的刀具管理

作为一家机械制造商,GROB的刀具使用率很高。 这家跨国经营的家族企业的总部Mindelheim工厂正在使用由2万种零件组成的约25 000个刀具组件。其产品范围涵盖从通用加工中心到具有自己的自动化功能的高度复杂的制造系统。他们最大的客户是汽车行业。GROB在全球拥有4600名员工,其中3300多名员工在Mindelheim工厂。 其他制造工厂分别位于巴西的São Paulo、美国的Bluffton和中国大连。GROB多年来一直在发展。 在过去的几年中,仅Mindelheim工厂的生产能力就增长了35%以上,并创造了900个新工作岗位。

这种增长和公司的国际化也是进行刀具管理的挑战。所有工厂均由Mindelheim集中控制。GROB刀具管理系统管理员Georg Wilbiller先生表示:“我们的目标是将在德国工厂运行的程序,包括所使用的刀具,逐个转移到巴西、美国和中国。”Georg Wilbiller先生每天都会收到姊妹工厂的询问。在海外使用刀具组件之前,最初都在Mindelheim工厂进行测试,以确定它是否符合内部规格。一旦发布,国外的工厂都可以访问存储在Mindelheim工厂的数据。

从数据到现实

但回到Mindelheim工厂,GROB连续刀具生命周期管理系统的核心部分就像位于生产大厅中间的一个岛屿。在这里,我们可以看到办公室、安装站和6 m高的刀具立体柜,它们都在中心位置。数千个单独的零件等待被组装到刀具组件中。刀具循环的第一步最初实际上是在另一个部门用CNC编程完成的。在这里,用CAD / CAM系统创建新的生产订单。程序员通过TDM软件访问超过25 000个真实可用刀具组件的数据库。通过使用Siemens NX 8.5和TopSolid Cam 7,3D模型通过接口从TDM系统转移到CAD / CAM程序中。

如果订单进入生产阶段,它最终会进入TDM shop control模块。该模块记录整个刀具循环。“当我们开始使用TDM软件时,我们还没有TDM shop control模块。”Günther Frühschütz先生表示,“在某些情况下,太多的刀具被拆除并在订单结束后再次收起。这种情况最终以TDM shop control的出现结束,TDM shop control模块总是将新订单与机器上的刀具库存进行比较。”

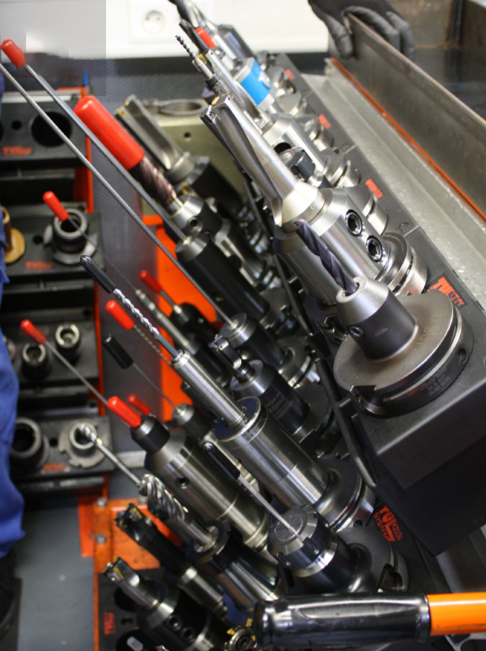

相关的技术工人仍然可以以纸条的形式获得安装订单(图2),数据支持从立体柜开始。员工打开TDM订单,存储货架立即向前移动。刀具项目被删除并注销。如果员工必须从一个电梯切换到另一个电梯,TDM订单也会“迁移”到下一个屏幕。

图2 相关的技术工人仍然可以以纸条的形式获得安装订单

如果所有项目都已装载,则转到刀具安装。技术人员可以访问TDM工作空间,其中可以看到诸如要组装的刀具的设计图之类的事物(图3)。如果已组装订单的所有刀具,则遵循刀具预设。通过接口,预设系统从TDM数据库中获取标称值,并在成功测量后,将刀具组件的状态设置为预设(图4)。然后,测量值离开TDM系统并进入编程并转换为机器数据。除了管理实际刀具外,订单所需的夹具也通过TDM记录。GROB依靠外部设置工作超过15年,以减少机器的安装时间,并在很大程度上减少空转。

图3 得益于刀具立体柜上的四个TDM工作站,可以快速将订单的各个组件组合在一起

图4 所有工具组装在一起并进行预设,可以开始生产

停产的机器碰撞模型

通过TDM夹具管理模块,程序员可以访问所有托盘系统和支架的3D模型,并将它们组装在CAM系统中。TDM形成了屏幕上的“虚拟”节目与机器上的“真实”节目之间的直接接口。Günther Frühschütz先生强调说:“程序员可以从TDM中获取数据并直接进行碰撞分析,这是一个巨大的优势。自从引入这个过程以来,我们的事故发生率急剧下降。”这不仅使机器上的员工免于麻烦,而且特别节省了资金。每次碰撞都意味着大量的损坏和机器停机时间。相反,通过TDM计划并在外部预先装配的托盘系统,可以让机器简单地运行并产生GROB最终会想要的东西:增值。

获取更多评论