Fives弗雷斯特里内机床Aerostar型卧式五轴翻板加工中心及其航空铝合金加工的创新应用

谈及航空器结构件加工,专业人士最能触及的必然是加工铣削效率瓶颈。为了最大限度的在保有航空器桁架半硬壳式结构强度下实现轻量化,航空器结构件大都尽可能采用高强度轻质金属材料或复合材料。然而任何技术的诉求都存在矛盾的命题,一方面最大限度地使用整体加工以利用其结构强度,另一方面要求零件轻量化,以图在保障结构强度和抗疲劳特性的前提下,尽可能延长构件寿命进而提高飞行器可用小时数。沿着这一工艺思路,对应的设备诉求也在不断演化,以匹配日益提高的工艺诉求。因此创新也紧密围绕着上述诉求,在其单机设备结构、控制途径、加工样式和联线生产上不断改良式创新演进。以下为Fives弗雷斯特雷内机床在其Aerostar型卧式翻板加工中心结合最新案例的创新归纳。

图1 Fives弗雷斯特雷内机床在其Aerostar型卧式翻板加工中心

翻板结构及其交换形式改良

传统的加工样式,加工热应力容易随切屑快速扩散至待加工零件表面,形成热应力堆积,进而对工件精度控制造成不利影响。为避免因此产生的工件超差,势必需要妥协降低加工效率以控制热应力随切屑扩散,但这样一来又势必大幅降低加工效率。因此在20年前,翻板加工的出现就是为了利用重力方便排屑,这样一来主轴卧式加工,工件立式装夹,排屑的效率提高,换来的是加工效率的成倍提升。

然而第一代Aerostar卧式翻板铣也存在若干物理瓶颈,首先,铝制托盘结构强度有限容易产生结构变形;其次,交换工作台结构受制于液压控制系统的可靠性,也常出现故障。因此,在全新一代的Aerostar型卧式翻板加工中心托盘面已升级为钢制,且全套的翻板交换机构也均采用电伺服取代液压结构。值得一提的是,钢制托盘的装夹更采用了创新的电磁吸附结构,取代了液压拉爪结构,为业内首创。

主轴功率和转速的提升

得益于电机控制技术及其应用的长足进步,电主轴的发展也日新月异,逐渐逼近其物理极限。在不改变其物理尺寸的前提下,各电主轴生产厂商已能将其主流产品的功率翻倍甚至更高。

在此进步基础上,法孚机床在不改变主轴头框架结构物理尺寸的基础上,将前一代40 kW,24 000 r/min电主轴更新为Aerostar型卧式翻板加工中心的全新125 kW,30 000 r/min电主轴。籍此赋予了工艺人员极大的效率发挥空间,零件加工效率实现翻倍。

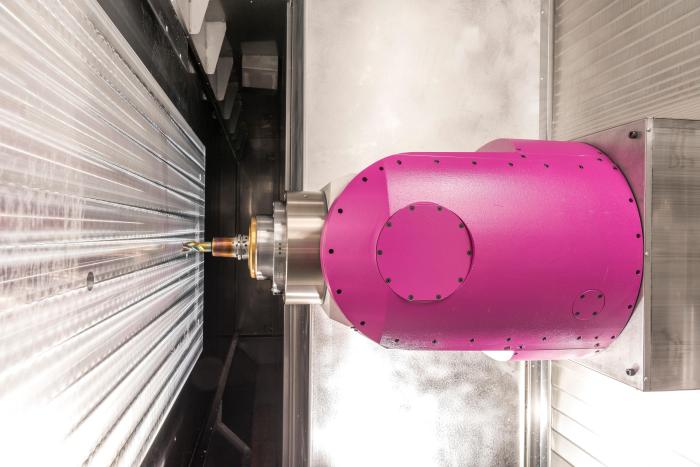

图2 法孚机床在不改变主轴头框架结构物理尺寸的基础上,将前一代 40 kW,24 000 rmin电主轴更新为Aerostar型卧式翻板加工中心的全新125 kW,30 000 r min电主轴

回转轴驱动结构的升级

为了能够抑制在加工过程中因机械振动导致工件表面光洁度降低的问题,在全新一代的Aerostar型卧式翻板加工中心上,Fives将主轴回转驱动结构由原先的单一斜拨齿轮结构升级换代为独立齿轮箱结构,在增大其驱动扭矩的同时,通过机械啮合机构,进一步消化和吸收加工过程当中的振动,收效良好,成倍的提高了精加工过程当中的工件表面质量。

加工排屑样式的更新换代

采用卧式加工结构和立式装夹虽然有效解决了在加工过程当中的切屑掉落,但之后的切屑收集和向外排放依然是世界性难题。要知道,在现有的加工样式下,切屑的产生速率甚至能达到每分钟160 L以上,这不仅对设备自身提出了苛刻的排屑效率要求,更对客户的厂房排屑能力和后续后勤配套提出了相对苛刻的要求。在这样因新加工样式所催生的新技术瓶颈上,各个用户采用不同的应对样式,但无一例外的均需要对切屑进行分类、收集、输送和打包。

在此情式下,Fives的Aerostar型卧式翻板加工中心,及其构成的生产线上创新的采用了干和湿两种切屑处理方式,对应于干和湿的两种加工样式。其中干式收集对应于微量润滑加工,采用空气为介质,对加工后产生的切屑进行收集、传输和打包。在这种情况下,用户需要在其车间内排布空气传输管道。而湿式方式则更广泛应用于采用切削液参与的加工样式下,以切屑液为媒介实现切屑的收集、传输、分离、液体回流和固体打包。这两种样式目前在国内航空制造业已经开始各自出现应用案例,不失为一种前瞻性趋势。

自动化生产线的配套升级

随着单机的应用逐渐逼近其设计上限,如何有效利用卧式加工中心与生俱来的结构优势,实现多托盘流水线生产将是航空制造业所必然经历的由质向量的转移。自动化加工是工业生产的最有效和可靠途径。长期以来,中国航空制造业相对于欧美始终存在质和量的双项差异,随着质的提高,量的课题已迫在眉睫。同一零件的批量化生产带来的不仅是量的收益,更是一致性公差和质的飞跃。

在2019年法孚最新的生产线交付案例中,法孚成功地采用4台Aerostar型卧式翻板加工中心和16个托盘、一个上下料交换站、一个托盘运输小车实现了多机多台面自动化串线。16个托盘采用可读取芯片自动识别,通过生产管控程序在4台设备之间实现自由流转,串线生产,已成为业内创新标杆。

刀具共享和自动化配送

在加工过程中,自动化生产带来的另一挑战是怎样实现刀具的自动识别、测量、补偿和后续管理。随着精密刀具的大量使用,有效避免同一刀具的重复投入并对其进行严格的寿命管理乃是实现降低制造成本的重要手段之一。因此,实现刀具的芯片识别乃是实现其管理的首要前提。在上述最新的生产线应用中,法孚机床不仅实现了托盘的自动交换,更是通过芯片和西门子配套的刀具管理系统、Blum刀具测量系统以及法孚创新设计制造的“桁架机械臂交换机构”实现了每一刀具的自动上刀、识别、测量、补偿、跟踪和设备间的自由流转。这样一来,使得每一刀具都实现了全寿命下的有效跟踪,最大限度的发挥了每一刀具的有效价值。据了解,仅此一项就可以节省刀具费用,每年上百万人民币。

生产管控系统的智能化

生产线智能化这一命题往往过于宏观,小到显示屏的可视化管理,大到整线自学习功能都可以称之为智能化。创新的目标是最大限度地迎合用户的生产指标和利润指标,因而智能化的方向和着眼点更大的取决于不同客户对智能化的诉求程度。具体到航空制造业,随着批量化生产的诉求逐日提高,生产线的应用也逐渐呈现出对智能化的初级需求,能够在生产过程中提前预警和感知风险,并采取自动化规避和预警措施同样存在着单机和生产线两个层级的智能化需求。在单机配置上,法孚不仅拥有主轴温度自动补偿、震动和负载预警、碰撞预警、可视化监控等传统的智能化配置,难点更多集中在生产线层级的智能化配置。比如物料流转的智能化规划、托盘路径的最优化逻辑控制、生产排布的自动优化,目前均是法孚在下一阶段稳步提升其智能化生产线水平的重中之重。再一次的结合上述案例,法孚机床为该生产线配备了生产管控系统,对每一零件、每一托盘和每一程序进行逻辑匹配,跟踪生产计划并允许客户远程访问和监控。目前在业内属于领先位置。

设备制造成本的有效降低

一切技术手段的提升更多的是为了满足在经济活动中帮助客户建立优势费效比,通过提高客户的盈利水平反向推升自身创新能力。创新带来的又一集中体现在于对标准化部件的有效成本控制。相对于前一代的Aerostar卧式翻板加工中心,法孚更多的采用模块化设计,量化各项指标,帮助法孚的供应商降低采购和制造成本,通过物料成本的优势将其转化为更有竞争力的产品价格。在最近若干竞标项目中,法孚机床在同类型设备中展现出更为诱人的性价比和成本优势。(本文作者:法孚机床中国销售总监 宫楷)

获取更多评论