海克斯康自动化间隙面差测量,提升车身装配质量

让顾客第一秒就对汽车产生愉悦的感觉,是促成购买行为的重要因素,这种主观感受属于汽车感知质量范畴。整车的形状颜色、漆面质量、匹配品质等都直接影响汽车感知质量,其中,车身外观间隙大小,面差以及均匀性是否协调也是决定汽车静态感官质量的重要因素。

面临挑战:传统测量方式误差大

主机厂最传统的间隙面差的测量方法还是采用塞尺、面差尺等工具,这些传统的方法都存在测量不准确和效率低下等问题。而市面上新兴的大多数激光间隙面差测量设备也存在几点问题:第一,采用单条激光线,对检测人员的要求非常高,检测时激光线必须与间隙保持垂直,否则会带来误差;第二,无法获得间隙的完整轮廓,间隙内部的轮廓无法得到,后续的计算只能建立在已经得到的轮廓的基础上。

专利技术产品:解决人工与误差问题

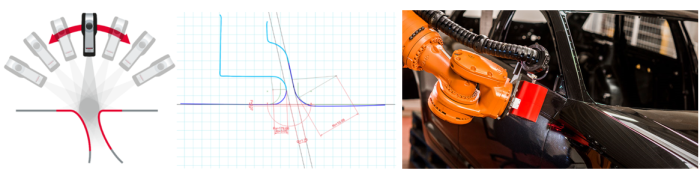

海克斯康旗下NEXTSENSE产品线推出了能够完美解决以上问题的产品系列CALIPRI C1X。该系列产品采用激光光切技术,采用三条激光线相互配合,完成由于人为操作造成的倾斜偏转的矫正补偿,解决操作不当以及扫描轮廓不完全造成的误差。CALIPRI C1X系列产品采用旋转测量而不是固定测量。在测量时,传感器围绕间隙轮廓旋转,这样就可以得到间隙内外部的完整轮廓,保证结果的准确性。

自动化测量:提高效率,加速新车上市

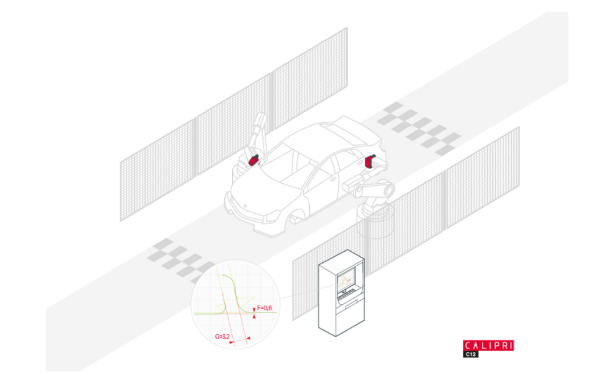

CALIPRI C12是一个可以完全集成到生产线的间隙/面差检测系统,系统可与标准工业机器人及HRC轻量机器人配合使用。通过独一无二的CALIPRI测量方法-激光光切技术,生产线上使用CALIPRI C12,可以提供可靠的高精度测量结果。

由于采用了跨平台的评估方法,从自动测量系统获得的结果可与汽车间隙面差测量装置(CALIPRI C14,CALIPRI C15)获得的数据进行比较,从而发现生产过程中的偏差并由此获得适当的纠正措施。

传感器通过以太网接口连接到计算机上,并通过以太网供电(PoE)。通过计算机、PoE和控制显示器实现离线数据处理和测量系统配置(测量计划、系统状态、校准等等)。通过机器人控制单元实现与PLC的通信,可视化显示器也可实时显示当前测量计划和测量结果。

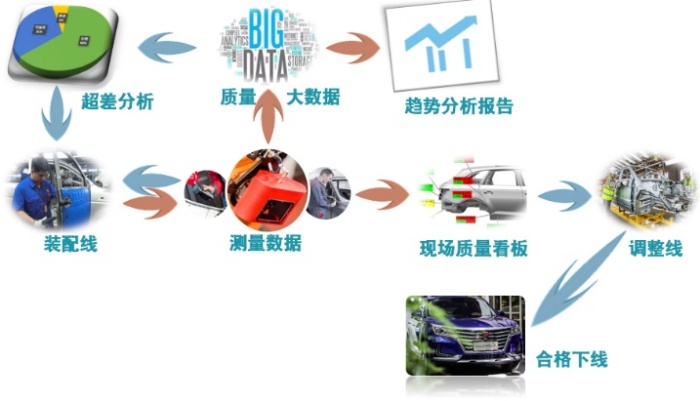

大数据连通:实现检测、反馈质量闭环

间隙面差传感器测量的数据会实时显示在当前测量工位,也会显示在上一个装配工位和下一个调整工位,工人可以有针对性地对局部进行调整。间隙面差测量数据积累的大数据,向下可以分车型、批次、时间对车身表面进行持续的监控和分析。向上可以对超差数据进行统计分析,结合装配线进行工艺调整,形成间隙面差检测-反馈-调整-再检测的闭环。

CALIPRI C1X系列间隙面差测量系统可以满足汽车制造商从产品开发到批量生产过程高精度、高可靠性的检测要求,提升车身在焊装与总装环节的装配质量,可以在焊装与总装环节给汽车装配质量提供帮助,给车间和工厂提供真实数据资料。

获取更多评论