创新与变革 3D打印技术下模具制造的先机

增材制造技术是指基于离散-堆积原理,由零件3D数据驱动直接制造零件的科学技术体系。近年来,随着经济的发展和该项技术储备相继完善,市场对于注塑产品质量及外形构造的标准逐渐提高,而普通模具制造方式难以解决产品更新迭代产生的难题。

在此背景下,坐落于上海金山的一家科技公司肩负着“开启制造新时代”的使命正在悄然崛起。上海毅速激光科技有限公司(以下简称:毅速激光)创始人及技术骨干都是从事模具行业出身,对于传统模具制造的困境深有体会,因此随着增材制造技术的出现及发展,他们坚信开启模具制造新时代的机遇要来临了。于是毅速激光在2007年正式成立了,并在2014年开始进入模具3D打印领域,公司核心团队是较早一批将3D打印技术应用在注塑模具上的工程技术人员,现今已成功打印完成数千个应用案例,拥有丰富的行业经验,申请了16项专利技术(其中有5项发明专利)。

颠覆想象 实现不可能

与传统制造不同,增材制造技术可根据零件3D模型快速制造复杂的几何形状零件,无需切削加工,是一种“自下而上”逐层递增的制造方法。这种自下而上的加工方法脱离了传统制造的束缚,且设计自由度大,可以实现批量与个性化定制,能够满足复杂模具的设计和制备需求。

注塑产品的成型速度与产品良率的关键点在于模具水路系统。传统制模中,冷却水路一般通过CNC加工方式,冷却水路只能通过铣床钻孔的方式加工产生内部水路网络,并通过内置止水栓和外置堵头的方式来调整水路流向。这样就导致水路布置有很大的局限性,水路只能为圆柱形直孔,无法百转环绕于模具内腔之中。当遇见形状复杂的模具产品时,传统水路无法完全贴近注塑件表面,例如:最容易产生产品缺陷的瓶盖顶部区域无法设计水路,这样一来就会造成冷却效率低且冷却不均匀,导致注塑周期长、产品变形量大。下面介绍一个实际案例。

毅速激光的某个客户产品是一款医用旋钮,一般用于医疗注塑瓶口或其他部位零件。该产品尺寸细小,长宽仅约1~2 cm,拥有结构特殊,中间存在较厚的深筋,且产品左右侧有深孔位,同时壁厚差异明显。这种产品结构和外形尺寸决定了在传统制模中水路设计存在很大的困难。客户希望通过采用3D打印技术来解决难题,缩短冷却周期,均衡模温,提高产品质量。

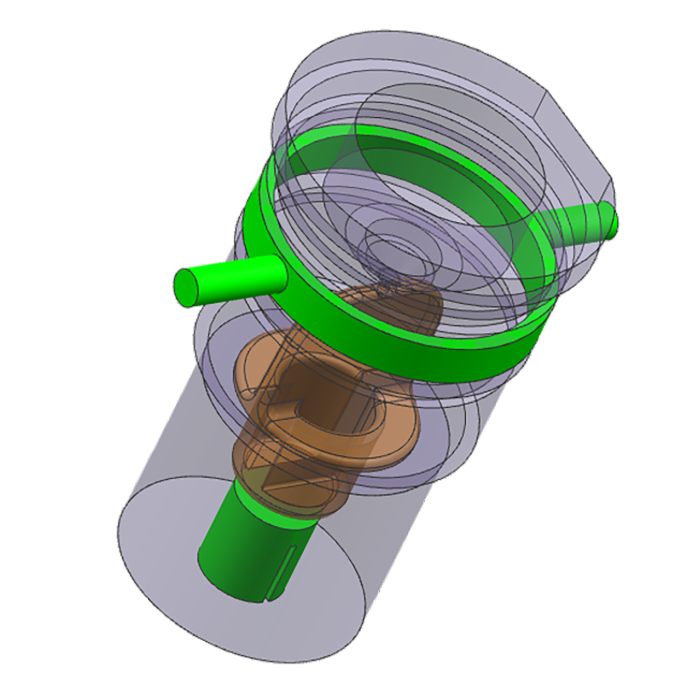

图1传统水路3D模型图

客户之前的水路方案如图1所示,可以看到,这种传统制模方式水路无法靠近产品,只能通过镶件的方式,在模具上下部位设计水路,通过传导效应将模具进行散热冷却。这种方案有三个缺陷:第一,模具镶件中间部位无水路,温度高,底部局部水路温度低,导致温差极大,易导致模温不均衡;第二,水路离胶位处太远,冷却效率低下,生产周期较长;第三,壁厚严重不均,厚壁处水路应适当加密或靠近水路,而传统制模方式无法达到要求,导致冷却速度不均匀,产品内应力增加。因此,针对水路设计问题,传统制模方式无法解决。

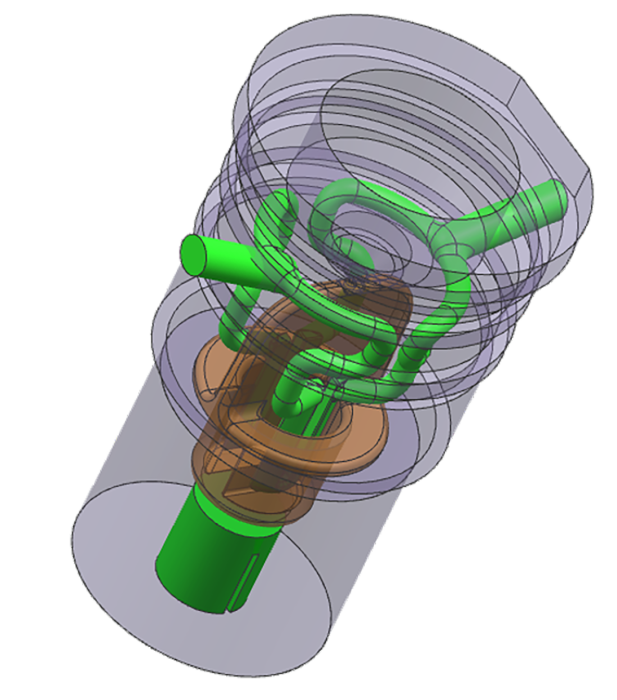

按照客户要求,毅速激光通过对产品结构的分析,采用3D打印“自上而下”逐层递增的制造方法,得到了如下的水路方案设计(图2)。由图可以很清晰地看到,新方案中同样通过镶件的方式设计水路,但不同的是产品深筋条两边及深孔胶位处都延伸出水路且扩大了镶件中水路的覆盖面积,从而提高冷却速度,使得整个模具镶件模温均匀。在打印材料的选择上,毅速激光采用了自主研发的ESU-EM191模具3D打印专用金属粉末保证打印件强度。该方案的实际效果可以通过模流分析结果进行对比得出结论(图3)。

图2 3D打印随形水路方案

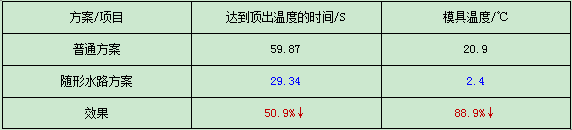

图3 模流分析结果对比

从以上表格的统计数据可以看出,通过采用3D打印技术制作的模具使产品达到顶出温度的时间,也就是冷却周期缩短了近50.9%,模具最低高温度与最低温度的差降低了近89%,可谓是效果显著。

持续创新 奋勇向前

随形水路冷却系统所带来的优势有目共睹,但在实际应用推广中还是有很多困难,例如客户对新技术的不信任,包括3D打印技术是否成熟、3D打印成本是否太高和3D打印材料是否能够很好地与增材制造相契合等等。

毅速激光目前也在着力解决这些问题,自2015年以来,毅速激光携手中国领先的金属增材制造技术供应商铂力特组建战略合作,共同研发模具3D打印技术从而控制打印成本;在材料开发上,毅速激光联合上海交通大学材料研究所共同将粉末体系逐渐完善,ESU-EM181、EUS-EM191、ESU-EM201等自主研发的模具3D打印专用金属粉末相继面向市场,力争消除“3D打印昂贵”这一认知。

“行业翘楚、国际一流”是毅速激光贯穿始终的愿景。作为模具制造中的一份子,毅速激光秉承“开启制造新时代”的使命,为广大用户提供稳定的、高质的、有竞争力的产品以及快速高效的服务,做负责任的供应商和行业领袖,并一如既往地在模具3D打印领域持续创新,引领行业的发展,为推动模具制造走向新时代而不断努力。

获取更多评论