PolyWorks®助力ATS公司通过点云工程提高燃油效率

气动拖车系统公司(Aerodynamic Trailer Systems Ltd,以下简称:“ATS公司”)开发了一种适用于商用拖车门的新产品,它可以为拖车尾部提供更好的气动力外形(图1)。这是一项通过提高长途货车燃油效率而实现减排的“绿色环保”技术。这种类似于艇尾形状的产品其实是一种气动力装置,可以减小商用拖车尾部气流随机扰动引起的阻力。它同时有效地将拖车后门的形状由平面变成了曲线状。

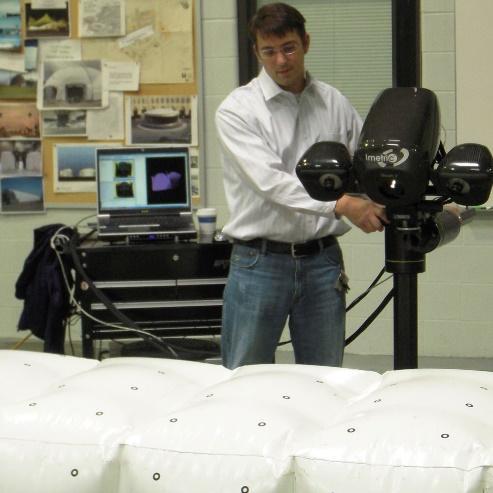

图1 气动拖车系统公司开发了一种适用于商用拖车门的新产品,它可以为拖车尾部提供更好的气动力外形

ATS公司采用的是可充气性艇尾形设计,它由一种柔韧耐用的聚合物材料构成,通过其风箱和阀门系统可以在预定的高速行驶中自动膨胀和收缩。而放气位置选择给设计上带来了挑战,因为卸载货物时需要将车门完全打开。

ATS公司首席执行官Jim Domo先生讲道:“充气性艇尾采用的是独特的曲面外形设计,很难在工程图纸上进行预先确定或者测量,这就给建模带来了困难。我们希望能够直接测量设备的气动外形。然而对于风洞设施来说,拖车外形太大了。所以我们需要建立它的缩放比例模型来描述实际的物理外形。同时,我们还需要艇尾的数模,以便在软件系统中进行计算机流体力学(CFD)分析。”

ATS公司联系到3D Scan IT公司,并一起探讨取代传统数据采集技术的方法。3D Scan IT是一家计量公司,同时也是PolyWorks点云处理软件在北美的合作伙伴,其总部位于密歇根的罗亚尔欧克。3D Scan IT的技术人员推荐使用非接触的高密度扫描仪进行数据采集,并将ImetricIScan白光扫描仪带到了ATS公司的现场。

图2采用照相式测量技术在艇尾的表面上设置标志点,然后进行完整的扫描

“我们首先采用照相式测量技术在艇尾的表面上设置标志点,然后使用Imetric白光扫描系统进行完整的扫描(图2)。仪器设置以及摄影测量大概需要2 h,包括扫描仪的校准、部件定位及拍照。整个扫描过程需要花费大约3 h。” 3D Scan IT公司总裁Bob Squier先生表示。

数据的获取是通过InnovMetric公司开发的PolyWorks®软件完成的。总共获取了62块扫描数据,并将其拼接到照相式测量系统的坐标系下。在PolyWorks IMAlign模块对扫描数据进行由公差约束的最佳拟合对齐。然后在PolyWorks IMMerge模块中根据对齐的扫描数据创建三角网格,同时删除所有重叠的扫描数据以及织布纹理以减少文件大小。

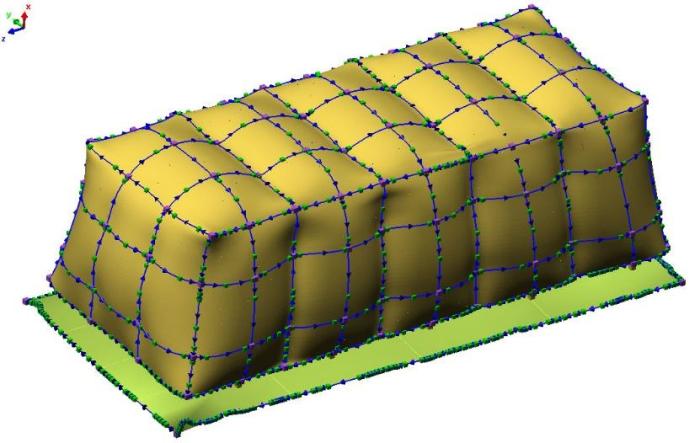

接着将三角化模型导入PolyWorks IMEdit模块,去除摄影测量标记。使用IMEdit模块下基于曲率的补洞功能创建无缝的三角化模型(图3)。

图3 使用IMEdit模块下基于曲率的补洞功能创建无缝的三角化模型

ATS公司希望在风洞中测试艇尾的性能。ATS公司总裁Patrick Ryan先生表示:“我们的目的是通过建立一个能够用于快速成型过程的文档并快速地制作一个1/8比例的艇尾设备模型,然后在风洞中进行性能测试。”

为了进行模拟试验,三角化模型被发送至位于印第安纳州印第安纳波利斯的汽车研究中心。这里的风洞测试设施原来主要是为赛车测试而设计的,由于它采用的是一个开放喷气式发动机以及起伏的路面设计,这使得它可以准确地模拟高速公路的状况。

为了制作艇尾的缩放模型,汽车研究中心的专家们使用了Stratasys FDM8000快速成型机以及3D Scan IT公司建立的无缝的三角化模型制作零部件,材料为超薄层的高强度ABS塑料。Patrick Ryan先生表示:“我们计划采用风洞测试的数据在对装置进行投产前的最后设计修改,所以模型要尽可能准确。”

除了风洞测试,ATS公司还想对模型进行计算机流体力学(CFD)分析。为了便于进行CFD分析,3D Scan IT公司通过PolyWorks软件的IMEdit模块建立了相应的表面模型(NURBS模型)。

首先,通过IMEdit模块的曲线提取与编辑功能创建曲线网络。基于完成的曲线,使用自动NURBS表面拟合程序创建表面模型(图4)。然后使用PolyWorks检测模块将建立的模型对齐到拖车门的全局坐标系统下,因为艇尾必须正确地与车门吻合才不会妨碍铰链的正常工作。

图4 基于完成的曲线,使用自动NURBS表面拟合程序创建表面模型

优化后的NURBS模型被送到NASA的专家手里,由他们进行专业的CFD分析。通过这里的软件,可以快速预览充气式艇尾的空气动力性能。同时将建立的NURBS模型导出到ATS公司的SolidWorks软件,这样就可以在日后对模型进行修改或者用于生产。

据Jim Domo先生和Patrick Ryan先生的所述,这个通过激光扫描与点云数据管理技术建立的1/8比例模型与正常尺寸的艇尾设备相比,尺寸精确,实际上是一个名副其实的复制品。Patrick Ryan先生说:“我们对风洞测试能够获得有意义的结果非常有信心,并相信能够直接将测试的结果应用于实物。”

测试结果表明,艇尾可以减少达5%的燃油消耗。Jim Domo先生表示:“这意味着通过在拖车上改善造成牵引车有效载重降低的气动阻力可以提高效率,进一步达到了减少排放,降低燃油成本目的。另外,我们相信对设备再进行一些微小的外形修改将会提高其整体美观。扫描与点云数据管理技术可以数量级的减少建立模型的时间,我们只需要仅仅几天时间就可以建立出精确的模型。”

Bob Squier先生表示:“这个应用的独特之处在于整个设计和生产过程依靠的是扫描技术、点云数据的提炼以及快速成型技术,而传统的产品设计与开发的方法根本没法达到ATS公司的要求。”

获取更多评论