智能制造的典型场景之质量数据管理

智能制造的实现及智能工厂的建立有助于大幅改善作业条件,减少生产线人工干预,提升制造过程可控性,最重要的是借助于信息化技术打通企业的各个流程,实现从设计、制造至销售各个环节的互联互通,并在此基础上实现资源的优化整合,从而进一步提高企业的生产效率及产品质量。

智能制造对质量数据管理提出更高的要求

智能制造车间及实验室内所使用的传感器、设备及测量仪器可自动实时采集质量管理所需的关键数据,质量数据管理软件基于实时采集的数据,提供质量判异及过程判稳等实时质量监控及预警方法,快速有效发现产品质量问题,提供决策的有力依据及行动导向,本文结合蔡司PiWeb质量数据管理软件进行说明。

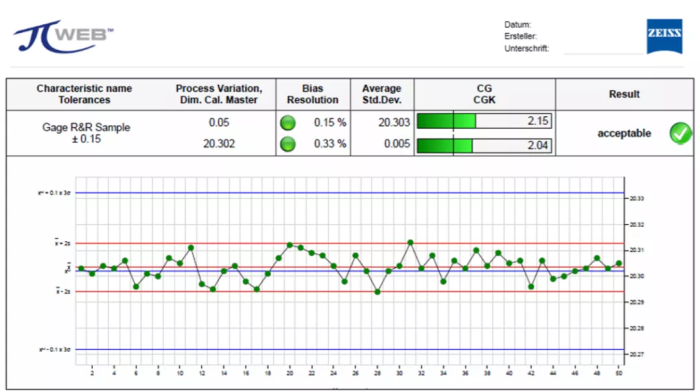

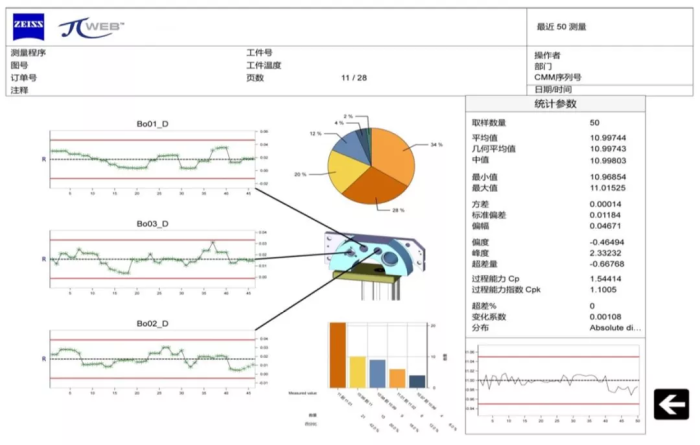

众所周知,影响产品质量的因素很多,采用控制图法可即时监控产品的生产过程、及时发现质量隐患,以便于改善生产过程,减少废品及次品产出的质量控制方法,按照数倍标准差等原则设置一定的上下控制界限,有别于公差线,控制线侧重于工序质量是否发生变化,失控现象常表现为样本点超出控制界限、样本点虽在控制界限内但出现排列异常等现象。

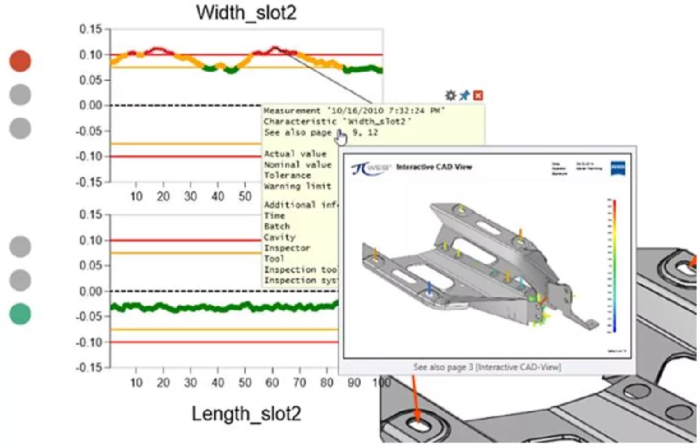

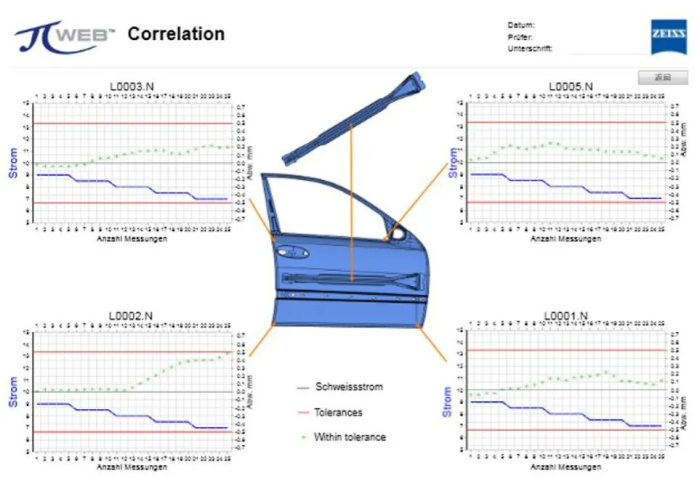

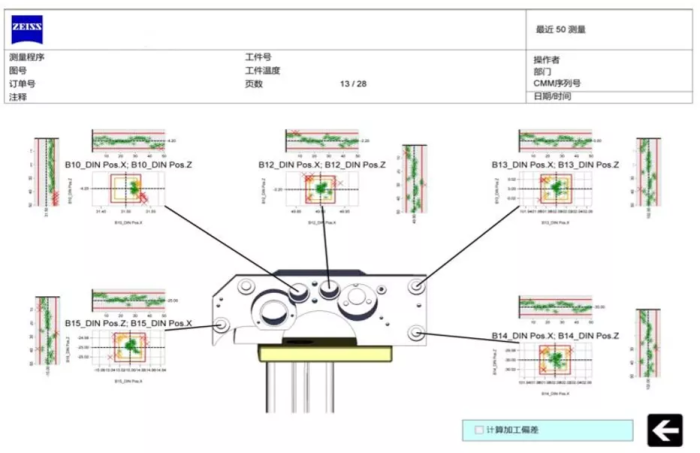

质量数据可视化主要借助于图形化手段,为了有效地传达质量概念,美学形式与软件功能需齐头并进,通过直观地传达关键质量特征,从而实现对于相当稀疏而又复杂的数据集深入洞察。结合动态CAD交互操作界面,用户可以进一步与数据互动,快速掌握关键的质量数据信息,发现问题,找到答案,并采取行动。

结合 CAD 交互式图形分析的质量管控

过程能力及统计参数结论报告

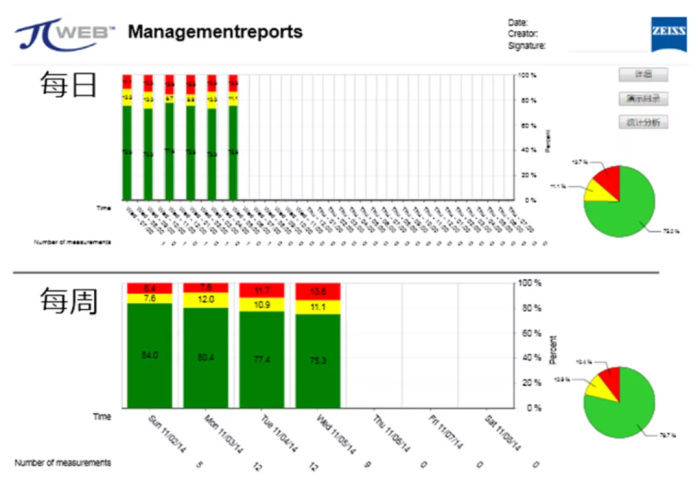

当然,智能制造对于质量数据信息的反馈更多体现于多个维度,包括管理层面、生产层面及计量层面等,对于管理层面而言,了解过程的总体概况及长期趋势尤为关键,并可点击进入不同层面,层层递进,深入挖掘过程中的薄弱环节以利于提出改善举措。

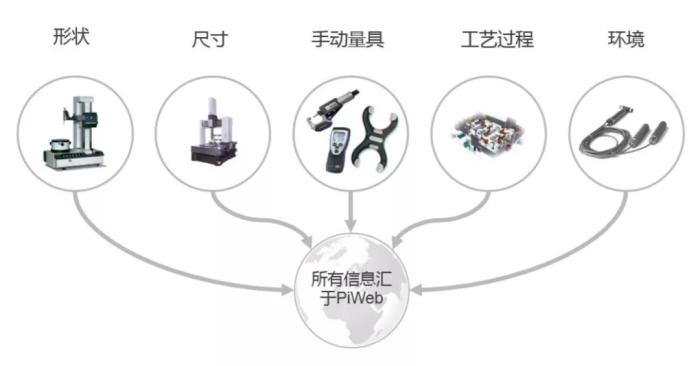

智能制造时代质量信息的透明化有利于增强决策制定过程中的一致性与信心,降低遭受监管罚款的风险,改善质量数据的安全性,最大限度地提高质量数据的创收潜力及指定质量责任,这即要求质量数据管理软件应具备有联通不同种类仪器、兼容不同类别物理量及支持质量大数据全球可用的可能性。

智能制造中的质量问题原因解析应细致,以利于找出关键原因或解决问题的方法,部分情况下需借用探索性数据分析方法,以其中的相关性分析为例,可实现对两个或多个具备相关性的变量元素进行分析,从而衡量两个存在一定联系或概率变量因素的相关密切程度。

此外,智能制造中的产品需具有唯一标识(条形码、二维码或电子标签),可以一种高效的方式追溯产品质量所涉及的数据,如用料批次、供应商、作业人员、加工工艺、加工设备信息、作业时间、质量检测及判定、不良处理过程等,这即要求质量报告应具备可贯穿以上要素的可能性。

有理由相信,质量数据管理软件将成为智能制造的大脑,具有中央数据库、实时质量数据分析、快速的质量报告定制能力、生产监控、不同来源的过程数据可视化、供应商质量数据集成、生产线比对等诸多特性,以高度透明准确的质量数据驱动智能制造的实现。

获取更多评论