敏捷生产系统新建规划中的虚拟调试

MAG公司,作为技术领先的机床公司,隶属于FFG集团,拥有无可匹敌的技术组合及专业知识。MAG 可提供各种机床、制造系统及服务,拥有丰富的产品生产线及技术。作为全方位供应商,MAG 制造解决方案全面而周到,从各种丰富的设备及技术,到工艺能力,再到系统交钥匙。特别是在汽车和工程机械等领域,更是拥有一流的产品、出色的技术以及丰富的经验。面对智能制造这一未来制造技术发展的必然趋势,MAG潜心研发,率先将虚拟调试技术应用于实践,为广大客户创造了可观的经济效益,同时树立了杰出的品牌形象。

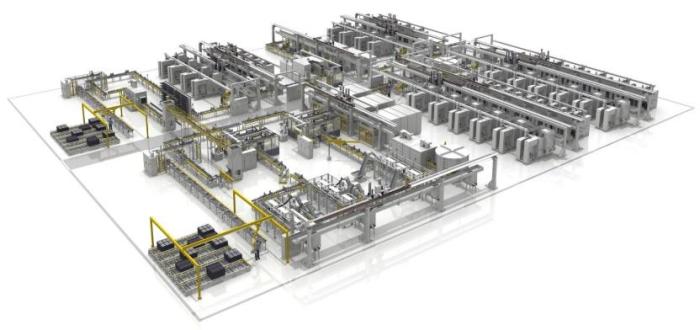

由于其复杂性,敏捷生产系统(图1)在规划及调试方面极具挑战。这些生产系统主要由制造单元及装配单元组成,单元之间通过各种运输工具、辊道输送器或物料处理设备连接。在调试阶段最典型的挑战就是由不同的供应商制造的各个子系统间的交互及兼容。系统集成商负责整个生产系统的集成。过去对于典型的交钥匙项目,安装及终验收都必须在客户现场完成。这些项目一般在系统供应商处需要10~14个月的生产调试时间,在用户现场还需要另外的3~6个月的时间实现正式投产。

图1发动机缸体敏捷生产系统,年产30万件

什么是虚拟调试(VIVN)

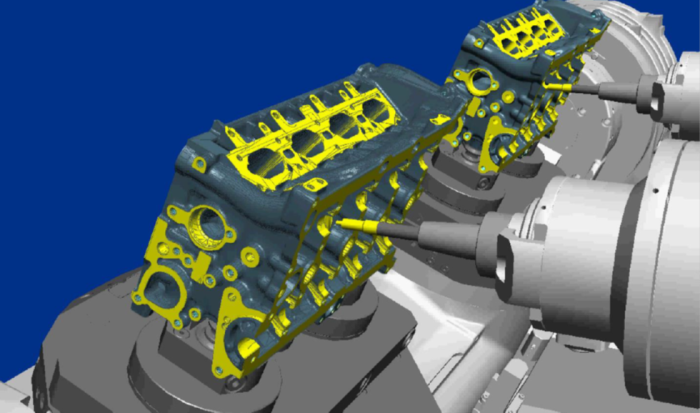

利用工艺数字孪生体,虚拟调试系统(例如NX CAM/ISV)可以优化加工路径及时间,并消除碰撞,从而获得完美的加工程序(图2)。为此,需要创建配有切削刀具、夹具及工件的机床加工区的简化模型。数字模型运动学特性及参数与实际机床完全相同,并能够优化节拍时间及监测碰撞。基于各个机床/设备的虚拟模型(产品及工厂的数字模型),虚拟调试系统可以模拟并优化整个复杂的生产系统,并为项目的规划及实施提供强大的支持。

图2在双主轴CNC机床上进行发动机缸盖生产的3D虚拟模型

为了虚拟调试的有效执行,需要对工作流程进行调整,以实现工程设计过程的并行化。其中重要方面包括:

● 在设计阶段建立早期模型;

● 整合不同的开发及工程部门;

● 建模及虚拟调试阶段配套商的集成(如各种设备供应商);

● 选择合适的,最好是标准化的接口;

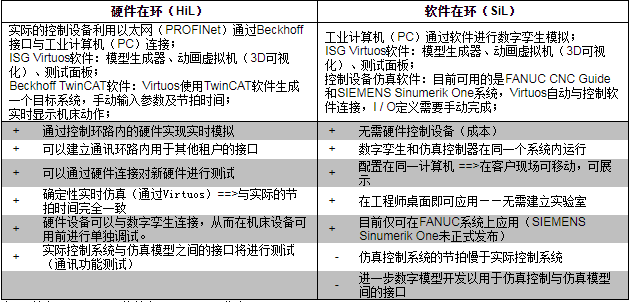

● XiL系统规范:硬件在环(HiL)或者软件在环(SiL)(详见表格1);

● 邀请用户在虚拟模型上进行软件预验收。

表1硬件在环(HiL)及软件在环(SiL)一览表

需要为创建虚拟模型增设新的工作岗位,来主导虚拟调试测试中心。因为调试工作在之前已经交由设计部门负责,所以具备专业工艺知识的资深调试工程师将会被委派主持虚拟调试。目的就是基于虚拟模型,完成尽可能多的系统测试。对于复杂的CNC机床,大约需要3周的时间创建数字模型,如果仅是基于已有模型进行设 计,3~5 个工作日即可完成。

虚拟调试(VIBN)对于生产系统的项目实施具有巨大的潜在优势

针对客户订单创建模型的时间越早,模型的准确度越高,虚拟调试(VIBN)的效果就越大。不过,必须清楚虚拟调试(VIBN)并不能完全取代实际调试工作。某些技术上的相互关系并不能完全模拟,比如安全功能(供应商或制造商声明)、驱动细节及具体结构、接口测试或材料移除模拟。

此外,在工程阶段,虚拟调试(VIBN)可以避免大量的设计及软件错误,并且显著减少调整修改的工作量。经验上来说,对于发生的错误并因此产生的更正工作耗时如下:工程阶段需1 h;供应商现场装配阶段需1天;用户现场需1周。对于大批量生产系统(并联机床)来说,其生产收益会显著增加。此外,还进行来自于不同贸易商及制造商的软件及硬件间的可信度校验。虚拟调试(VIBN)可以显著提高测试循环数,并且充分考虑了虚拟模型的大量基础条件,从而提高了软件质量,显著降低实际调试时的错误发生率。

除了可以对每个设备进行验证,对于系统供应商来说,虚拟调试的主要益处就是可以用于复杂的生产系统。生产单元与物流系统数字模型间的连接以及与实际车间设施的连接(混合现实),无需物理安装,就可以对整个系统进行虚拟调试,而且不受限于工作地点,与验收相关的功能已经经过虚拟检验。如此可以缩短大概10周的项目准备时间。在客户工厂安装时,这些效益会更加可观,不但大幅缩短了项目交付时间,而且有助于供应商建立品牌形象。同时,也可以节约数量可观的后续成本(质保)。

综上所述:

● 在缩短交货期以及降低拖期风险方面具有更强的竞争力;

● 软件的开发更加独立于上下游流程;

● 不受限于工作地点的虚拟调试(VIBN),显著增强了灵活性并提高了员工满意度;

● 与实体调试验收相比,虚拟预验收代替实体验收可节省成本并减少时间(如上下料桁架:约节省5万欧元及10周时间);

● 加快了用户现场的启动速度;

● 提前投产,从而加速产品面市,提早实现利润;

● 与传统实体调试所需时间相比,可缩短约40%;

● 提高了“单位车间面积回报率”;

● 减少约10%的调试成本(人工及出差成本);

● 改进了物料及项目资金周转(预验收及终验收(FAC)提前,包括期间和尾款的提前收款,改善现金流);

● 可以降低在用户车间进行后续生产系统集成的调试成本,相较于传统的调试可以节约80%的时间(分享系统集成工程师)。

获取更多评论