防止水基切削液腐蚀机床的消控措施分析

近几年,大多数工厂车间为了提高产品质量和产能,采购了多台五轴数控加工中心。过去车间使用的是结构简单的数控机床,一直采用的是水溶性切削液,没有关注到切削液可能对机床造成的影响,因此对切削液品牌选用没有引起足够重视。

工厂车间在使用五轴数控加工中心之后,延续了之前切削液的管理方法和使用认识,忽视了高端数控机床对切削液的使用要求。同时,切削液在设备使用中的状态缺乏有效的检测及维护方法,导致五轴数控加工中心经过一段时间使用后,多台加工中心陆续出现故障。经厂家维修发现,机床主轴电气管线和内置系统出现了由切削液引起的严重腐蚀现象,造成了设备电气系统的隐形故障,故障停机已严重影响到正常的生产交付。

本文,笔者对机床腐蚀问题进行重点分析,并提出了有效的消控措施,避免机床腐蚀的产生。

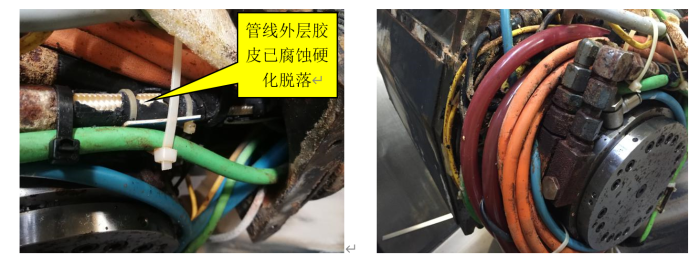

图1 主轴内部腐蚀情况

机床主要腐蚀情况

1.主轴电气管线腐蚀问题

设备厂家维修拆开主轴内部发现,各种电气管线都附着一些黄褐色物质,金属表面已出现锈蚀现象,部分电气管线外层胶皮已腐蚀硬化脱落,个别管线内部已进入切削液,故障分析之后发现与切削液有关。因为主轴管线内部结构复杂且腐蚀程度已造成故障隐患,需要对管线整体进行更换,但机床配件进口周期较长,造成长时间停机维修,损失较大。

2.机床锈蚀问题

设备出现故障进行拆卸后发现,机床内部已经出现一些锈蚀现象,其中一台X轴滚珠丝杠锈蚀严重,为保证加工精度进行更换,现无法评估锈蚀对机床今后会造成何种影响。

3.机床出现结晶物问题

机床部分缝隙和表面存有一些结晶物质,形成的机理有待分析,这些结晶物质附着力很强,较难去除,经设备厂家维修后分析已对机床表面造成腐蚀,存在密封性能降低的隐患。

图2 机床内部锈蚀情况

切削液造成机床腐蚀的原因

针对上述机床出现腐蚀的情况,结合具体加工工况及切削液的使用情况分析如下。

1.加工工件杂质多,有铁锈

加工工件属于大型铸造件,内腔杂质多,表面存在铁锈。工件经过划线和普通铣床工序后,转到五轴加工工序,由于在五轴加工过程中,切削液除了起到加工润滑、冷却等主要作用外,同时将大量的铁锈、沙粒、切屑等杂质带到机床的各处,如果铁锈或切屑在机床内部死角聚集或者不能被冲洗掉,会粘结在机床部件,导致切削液或水蒸气长期凝结在铁锈或切屑与机床粘结处,机床部件逐渐被锈蚀,甚至整个机床都会出现锈蚀问题。

2.分析现场水质,相关指标数据较差

根据现场采集自来水水质分析得出,氯化物、硬度、硫酸根离子含量偏高。例如,自来水的电导率偏高,氯离子和硫酸根离子含量偏高,不适合用于切削液混配,如果用于切削液混配,会造成机床锈蚀及切削液使用寿命降低。而过滤之后的纯净水,电导率及离子含量较低,适用于切削液混配,可以延长切削液使用寿命,降低机床锈蚀的风险。

3.结晶残留形成原因

原因一,水中的钙镁离子含量较高,同时在用切削液的抗硬水能力较差,导致切削液皂析出,长期粘结在机床部件上,形成结晶物。

原因二,车间划线工序为了在工件毛坯划出清晰的线条,一直在毛坯表面涂一层白色石灰水,长时间的应用使得大量石灰水混合在切削液内,切削液硬度升高,导致切削液皂析出,造成机床密封处积有附着力很强且较难去除的结垢物质,致使机床密封性能下降。

4.切削液选型标准不清晰

采购五轴数控加工中心之前,车间大多采用的是乳化液和成本较低的切削液,从车间设备管理人员到现场操作人员,对切削液的品牌选择、选型和指标要求上都没有高度重视。

5.现场切削液状态长期缺乏检测

在生产过程中,操作人员最初是按照切削液比例要求配制并进行浓度检验,直到下次切削液劣化更换,期间没有严格执行切削液浓度,PH值等日常检验,因此存在现场切削液使用管理问题。

消除和控制机床腐蚀措施

根据造成机床腐蚀的原因,采取以下具体消控措施进行整改。

1.增加工艺要求,工件毛坯在生产加工前,增加喷丸处理工序,消除铁锈、沙粒等杂质。

2.划线工序不再使用石灰水,消除石灰沉积造成对设备的腐蚀。

3.通过几种切削液比对试验,选择一种综合性能较高,防锈性能较好的切削液,比如选择巴索切削液。

4.用纯净水代替自来水配制切削液。虽然成本有所增加,但能够提高切削液综合性能指标,延长切削液的使用寿命,对设备防锈起到较好的作用。

5.建立切削液定期检查制度并进行记录。规定操作人员定期检测切削液浓度、PH值等指标。若切削液劣化,需要及时进行更换,根据浓度变化补充新液,保证切削液质量。

6.规定切削液厂家定期进行细菌含量、氯离子含量等指标检测,协助并指导操作人员进行切削液指标监控。

7.每天需要认真点检设备的切削液过滤装置状态,确保其正常运行;每年至少清洗两次冷却系统,并使用系统清洗剂进行清洗。

8.定期对设备密封性能进行检验,发现问题及时维修处理,防止切削液进入机床内部。

9.对刀库、工作台等易残留切削液部位定期用切削液进行清洗处理,避免出现腐蚀现象。

结语

通过上述切削液对机床腐蚀的案例总结分析得出,由于工厂车间未重视切削液的使用和管理,造成高端设备故障停机,影响生产正常交付。机床腐蚀问题出现后,工厂车间经过与巴索切削液厂家共同诊断分析,及时采取了行之有效的消控措施。目前,使用巴索切削液后,五轴数控加工中心经过一年多的生产运行,设备运行正常,并未出现之前存在的机床腐蚀问题。这也进一步证明选择合适的、不会对机床造成腐蚀的切削液,可以消除切削液对机床造成腐蚀的隐患,明显降低设备故障率,同时提高了设备利用率,确保了设备的安全运行。

获取更多评论