全新NEOLOGIQ系列将切削加工提升到新水平

NEO产品系列的主要目标

在工业4.0的推动下,数字化转型成行业大趋势,切削刀具的智能化水平需要进一步提升来顺应这一发展趋势。比如,随着电动汽车及混合动力汽车行业的高速发展,人们将逐渐舍弃带有内燃机及许多需要加工零部件的传统汽车。金属的精准成型方法也随之增多,如精密铸造、精密锻造和3D打印成型,均能预制出非常接近于最终轮廓的工件,显著减少了传统上需要进行切削加工的余量。同时,在零部件的加工周期中,对机械加工的需求明显降低。当然,高端金属加工车间工厂是不会摒弃机加工技术的,但工艺流程中对机加工的需求将亟待转变。在高速及大进给下的小余量高效加工及高精度加工将显著增加,金属加工业将需要覆盖领域更广,满足各种需求的更高精度、更耐用的刀具。

面对即将到来的趋势变化,伊斯卡NEOLOGIQ是循逻辑研发切削刀具以应用于智能工厂的下一代产品。NEO产品系列将为现代金属加工需要直面的几大典型问题提供答案。它是如何打破金属切削常规限定的?本文将围绕以下几方面进行阐述。

图1 NEOFEED大进给铣刀夹持带8个切削刃的高成本效益刀片

循逻辑铣削

大进给铣削(HFM),也称快速进给铣削,被视作常见的高效粗铣加工方法,无论是加工复杂曲面还是加工平面,伊斯卡拥有多种多样的HFM产品以满足用户需求。然而,即便是在这一细分产品领域也有着技术创新的空间。

1.LOGIQ4FEED大进给铣刀系列,夹持骨形刀片,新增了规格更大的刀片。这些新刀具能显著提高在大进给铣削加工中的性能,特别是在钢质零部件的大尺寸型腔及腔槽的加工中。

2.大进给铣刀的另一产品系列铣刀NEOFEED夹持双面方形刀片,为用户带来了成本节约解决方案。带8个切削刃的硬质合金可转位刀片设计装夹于楔形定位槽,牢靠的夹紧确保铣刀能负荷重载,以实现更高的切削参数,提高生产率。

3.五轴加工以及CAD/CAM系统的进步为采用鼓形立铣刀进行三维曲面加工打开了新的视野。这样的立铣刀在金属加工行业并不常见,但先进的高精度金属成型加工方法将极大地促进市场对鼓形立铣刀的应用需求。因此,开发高效的鼓形刀具是伊斯卡的首要研发任务之一。NEOLOGIQ产品系列提供两种结构形式的鼓形立铣刀,一种是整体硬质合金立铣刀,一种是变形金刚立铣刀头。采用兼备变形金刚立铣刀与高精度鼓形切削刃的刀头,能使余量非常小的复杂形状零件表面的精铣加工获得高成本效益并可持续的解决方案。

4.通过引入T21连接螺纹,变形金刚立铣刀系列拓展了产品尺寸范围,将可换式刀头的名义直径扩展至32 mm。

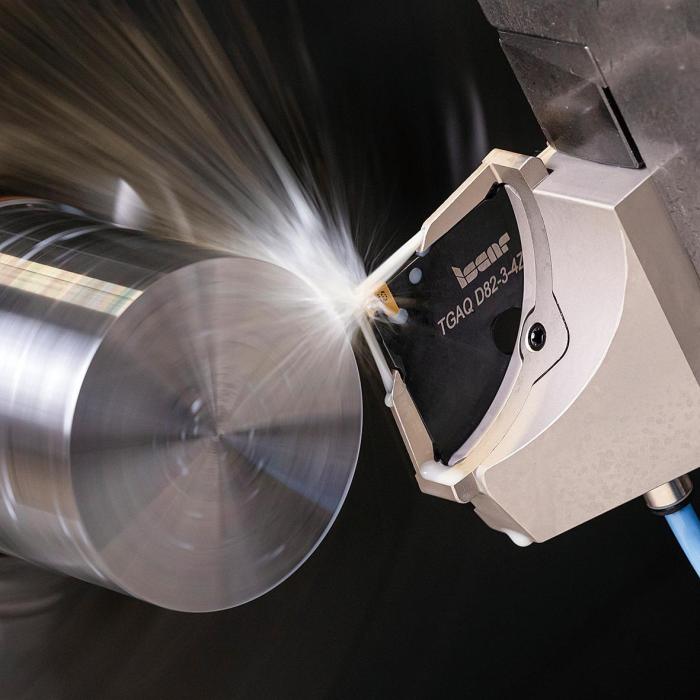

智慧车削

1.在内孔车削加工中,镗杆是影响刀具刚性的主要因素。大的长径比将导致刀具挠曲及振动,也是影响加工精度及表面质量的本源。防振降噪WHISPERLINE系列的研制正是为了打破长径比的边界。这些镗杆内置有特别设计的内部减振装置及减振机构,使得在长径比14倍径范围内的切削更稳定。

2.WHISPERLINE镗杆是新的通用模块系统NEOMODU的重要组成元素,为车刀提供了更多样化的装配组件。由诸如刀杆、防振模组以及夹持可转位硬质合金刀片的可换式刀头可组装成不同的内孔车削系统,能够最大限度地为特定加工应用提供定制化刀具。提供圆柱柄、方形或依据ISO 26623标准的多棱台锥度接口的刀体。

3.新的车削产品中,XNMG刀片是不能忽略的。该刀片兼具带80°刀尖角的CNMG刀片及带55°刀尖角的DNMG刀片,伊斯卡将两者整合于一体,开发出带70°刀尖角的XNMG刀片,相比于CNMG刀片具有更大的后角以及坡走下刀角度,相比于DNMG刀片切削刃更强固。

切断加工

众所周知,伊斯卡的切断工具技术在业内处于领先地位,每一次技术创新都备受行业关注。在伊斯卡NEOLOGIQ切断产品中,刀夹及刀杆技术表现得尤为突出。LOGIQFGRIP系列产品中,基于将4个定位槽的刀夹装夹于强固的刀座上,高刚性的装配与可选的高压内冷(HPC)相结合有助于以超大进给率切削。

而在切断加工中,成功的秘诀之一是高压冷却射流喷射方向精准。即便刀夹没有高压冷却通道,安装一个JETCROWN组件就能打开加工应用的边界,使得高效冷却射流能直达作业中的刀片切削刃。现代多任务机床及车削中心性能的增强共同打破了切削策略的边界。在大多数应用中,沿Y轴高效车削加工的方法值得推荐。在Y轴车削中,切削力的分配更有利,主要载荷指向刀架。切削过程变得更平稳,有助于提高切削参数以进一步提升生产率。因此,为沿Y轴车削加工提供适合的刀具是NEOLOGIQ系列的中心目标之一。

图2 JETCROWN组件提供直达切削区域的高压冷却射流,最大化切断加工生产率

LOGIQYGRIP作为全新的Y轴模块式切断系统,能实现无振动的高效加工。提供多种用于夹持刀片的TAGPAD-T刀板,能够确保该系统在特定应用中的通用性。

高效孔加工

LOGIQ系列的LOGIQ3CHAM有着可换式硬质合金刀头,刀头带3个切削刃,此高效加工钻头能显著提高钻削生产率,最大钻深比为5倍径。

在钻削加工中,尤其是钻深孔时,有效排屑非常重要。仅仅通过刀头形状的先进设计来优化切屑成型是不够的。排屑凹槽需确保切屑流顺畅排出。3个排屑凹槽的排布会削弱钻杆;在相等直径下,相比于带2个排屑凹槽的钻头,带3个排屑凹槽的钻杆刚性更弱。随着钻深的增加,可能会发生沿轴线方向的振动,这会缩短刀具寿命,对加工孔的精度及表面质量产生不利影响。钻杆刚度的降低形成了钻深的瓶颈,最大钻深受限于5倍径。

最新设计的三刃钻杆采用了不等螺旋角设计。这一概念显著提高了钻头的动态性能,其打开了钻深的边界,使得最大钻深达8倍径。

结语

当前,金属切削界面临着全新的挑战,伊斯卡相信全新的技术创新解决方案,能将切削加工提升到新的水平,进一步打开智能制造的新边界。

获取更多评论