精密CNC增压器转子加工提供更大的动力

Whipple Superchargers公司更先进的转子加工工艺使它的功率加法器变得更强大。

1987年,前车队队长兼车主 Art Whipple在California的Fresno创办了这家公司,主要为赛车、赛艇选手以及所有希望提高发动机性能的人们生产双螺杆增压器。作为几种不同类型的“功率加法器”中的一种,增压器将额外的发动机自身所不能吸入的空气压入到发动机中。输送到发动机的空气越多,成比例添加的燃料越多,这意味着发动机的排量变得比固有排量“更大”,马力也就更大。

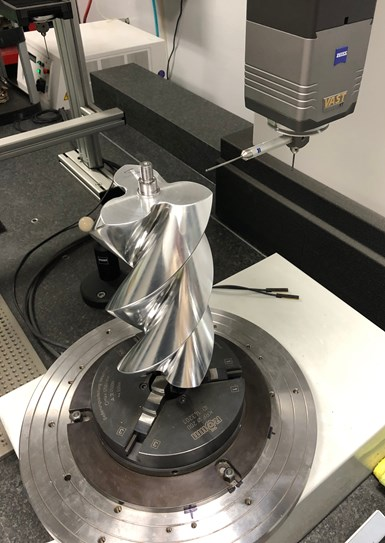

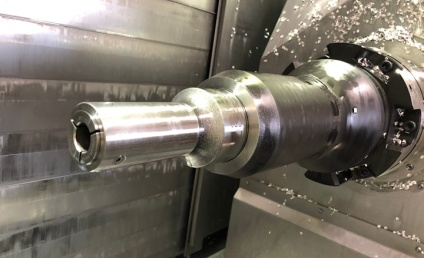

定制夹紧工件和成型工具确保Whipple的增压机可以在B轴车铣机上通过一次设置就可以精准打磨增压器转子。

图1 定制和成型工具确保 Whipple的增压机可以在B轴车铣机上通过一次设置就可以精准打磨增压器转子

机壳内螺旋转子的精确、非接触啮合是保证双螺杆增压器正常工作的关键。增压器设计师Garrett Bright解释说,在Whipple增压器的设计中,凸转子有三个螺旋叶,凹转子有四个螺旋叶,它们紧密贴合,相对分布。每当螺旋叶经过进气孔时,空气就会被困在转子和壳体之间。转子的旋转会逐渐压缩空气所占据的空间,压缩一直持续到空气暴露在一个出口,通过这个出口,空气以高于大气压力的压力排入位于发动机顶部的进气歧管。

在坐标测量机(CMM)上进行的测量,可确保Whipple生产的转子以及室内机上转子的准确性。目标是将配对转子之间的间隙控制在125 µm。

增压器的效率取决于配套转子和外壳之间的密封效果。直到最近,Whipple还只使用一家欧洲公司生产和供应的转子,此类转子仍用于某些增压器模型。但是,自从引入新技术后,Whipple开始自行设计和加工转子。并且由公司自行研发的加工工艺所生产出来的转子的圆柱形状和准确度优于供应商提供的转子。事实上,更精确的加工意味着新的增压器比供应商提供转子的增压器效率高5%。

若想实现更精确的加工过程,需要花费大量的时间。但是借助先进的测量、机床、工件夹具和刀具技术,Whipple找到了一种不仅可以精确加工转子,还可以最大程度缩短更换时间并提高切割性能的方法,从而缩短了加工周期。

图2 在坐标测量机(CMM)上进行的测量,可确保Whipple生产的转子以及室内机上转子的准确性。目标是将配对转子之间的间隙控制在125 µm

过去工件夹紧一直是重要环节

Bright先生说,在使用Zeiss Accura坐标测量机(CMM)对供应商提供的转子进行精确测量后,Whipple对结果不是很满意,于是促使公司开始制造属于自己的转子。回旋工作台是这种坐标测量机(CMM)的特点之一,除此之外,它的Calypso测量软件还集成了蔡司的Vast扫描技术和Gear Pro选项。Bright先生说,这种软件对于测量配对转子特别有效,因为他可以在凸形和凹形转子螺旋剖面上指定特定的控制点,以确定两者之间的间隙。Bright先生认为每个转子的侧面轮廓应为±63 µm,以达到约125 µm的间隙,但是供应商供应的转子未达到这项标准。

Whipple的转子加工工艺与供应商的相似,不过在其基础上进行了改进,提高了刚性。Whipple于2016年10月购买了一台带有B轴铣头的Mazak Integrex e-420H-S II车铣床。首先是在另一台机器上对圆柱形6061铝制转子毛坯进行纵向中心钻孔,将钢轴压入其中。操作员将毛坯装载到Integrex(机床的主轴)中,然后将副主轴夹在轴的突出轴颈上;接下来,机床的B轴倾斜,标定定制成形刀的方向。成形刀将在该角度(如图1)与预期的齿形啮合;最终,随着转子缓慢旋转,旋转成型工具沿Z轴移动,在多个道次上形成凹槽。“就这一点来看,我们采用的是高端的两轴车床,”Bright先生调侃道。

起初,Whipple使用加长型回拉式ER夹头来夹紧轴颈。加长长度的目的是确保毛坯与副主轴之间的距离,为B轴主轴提供足够的间隙,使其能够根据需要在副主轴的卡盘上尽量倾斜。然而,这些夹头的回拉功能使得加载转子毛坯既困难又耗时,夹头拧紧(导致回拉)也使主轴承受了过大的负载,这意味着必须将W轴的副主轴拉入才能减轻主轴负载,否则,可能会导致抖动或表面光洁度变差。因此,像Chris Jensen这样的操作人员会不断地进行夹紧和再夹紧的操作,直到大部分负载被消除,这个过程通常需要10 min。此外,因为多次拧紧和松开而被严重磨损,Whipple不得不经常更换夹头。

与以前使用的ER夹头不同,定长夹头不会向后拉动工件,也不会向主轴施加任何负载。这使得设置时间从10 min缩短到了2 min。

图3 与以前使用的ER夹头不同,定长夹头不会向后拉动工件,也不会向主轴施加任何负载。这使得设置时间从10 min缩短到了2 min

Mazak的应用工程师Kellen Bush参与了Whipple的这个项目,根据他的建议,Whipple联系了 Hainbuch,希望Hainbuch能够设计出另一种工件夹紧方式。Hainbuch销售经理Tom Chambers解释说,他们的定制工件夹持解决方案不仅能确保机器的B轴能够倾斜到所需的角度而不受干扰,而且还提供了更高的刚性,同时简化了转换。这在很大程度上是可能的,因为使用的是定长夹头,而不是回拉式夹头。Chambers先生说到,定长夹头可以实现“空间夹紧”,这意味着当夹头被夹紧时,转子上的毛坯不会移动,因此不会对主轴产生额外的负载。现在,只需2 min便可完成更换。

Chris Jensen是这台机器的主要操作员。凸转子的循环周期为14 min,凹转子的循环周期为20 min。

图4 先对铝转子坯料进行钻孔,以便刚轴可以压入其中

Whipple用于加工转子的Kyocera Unimerco成形刀实际上并不常用于切割金属。Kyocera Unimerco的销售经理Anders Varga说,这种刀具通常用于切割木材、复合材料和其他纤维材料。主要是因为金属工件与长镶刀刀刃之间的接触面积较大,大量的压力将会施加在工件上。这些刀具可用于本文介绍的转子加工应用,进一步证明了自带Capto主轴接口及定制工件夹紧功能机床的坚固性。

使用与转子的螺旋凹槽轮廓(经过Bright先生改进)相匹配的成形刀可以避免使用多个立铣刀雕刻凹槽后的抛光作业需求。转子被加工到凸角尽可能大,但又刚好不影响后续专用图层的添加。Whipple通常使用两个粗加工刀具和三个精加工刀具进行凸凹转子加工,这些刀具使用无涂层的微晶粒硬质合金做成,粗加工刀具的镶块通过螺钉固定在刀体上,而精加工刀具则被钎焊到刀体上。

之前使用端铣刀创建转子槽仍需进行二次精加工,现在通过使用成型刀具则不必进行二次精加工。

图5 Chris Jensen是这台机器的主要操作员。凸转子的循环周期为14 min,凹转子的循环周期为20 min

图6 涂上专用涂层后(左),转子制作完成

达到所需精度

Whipple的加工工艺不仅实现了配对转子之间间隙被控制在125 µm的目标,而且还提高了端对端转子圆柱度的一致性。Bright 先生表示,采用原始的工件夹紧方式会导致转子一端与另一端的圆柱度差异达到10 µm,而现在,这种差异已经缩小到了1 µm。转子的周期速度也有了些许提高,凸转子的循环周期为14 min,凹转子为20 min。这些对于Whipple而言已经很满意了,因为公司的主要目标是提高转子加工精度和更换速度,目前两个目标均已实现。

获取更多评论