奥奔麦:hyperMILL® 2018

产品名称:hyperMILL® 2018

公司:奥奔麦贸易(上海)有限公司

发布日期:2018年3月

hyperMILL® 是用于2.5D、3D 和5轴铣削以及车铣和诸如高速切削 (HSC)和高性能切削(HPC) 等加工操作的灵活模块化CAM解决方案,在一个界面中集成了所有功能。铣削叶轮、叶盘、涡轮叶片、弯管和胎模等特殊应用进一步完善了 hyperMILL® 提供的功能范围。只需要一款 CAM软件和一个后置处理器即可完成铣削和车铣加工。hyperMILL® 与当前所有CAD解决方案的全面兼容性。

创新点:

1、hyperMILL® MAXX Machining性能提升三倍的高效加工策略;

2、hyperMILL® VIRTUAL Machining虚拟机床加工基于 NC 代码的全新仿真解决方案;

3、3轴同步车削和完美适配rollFEED®车削的CAM策略;

4、T 型槽特征和特征识别快速识别;

5、快速制作电极模块;

6、集成测量功能以便进行质量控制。

凭借其新颖的创意、多年的CAM经验和铣削专长,OPEN MIND开发出技术完善的CAM策略以及具有前瞻性的解决方案。OPEN MIND作为创新5轴技术的先驱,在国际上享有盛名。

根据CIMdata编制的2017年NC市场分析报告,OPEN MIND 是世界前五大CAD/CAM 制造商之一。因为创新是OPEN MIND的源动力,OPEN MIND致力于开发具有前瞻性的 CAD/CAM 解决方案,满足汽车、工具和模具制造、生产加工、医疗、加工车间、能源和航空业的最高需求。

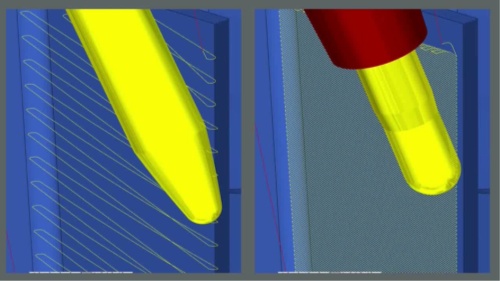

hyperMILL® 与刀具厂商合作推出MAXX Machining 高性能套件的精加工模块,是刀具特性结合引领趋势的CAM策略最佳应用典范。MAXX Machining策略中使用的锥度圆桶刀就是OPEN MIND的工程师为了追求加工极致而与刀具厂商共同研发出。

该模块可使用各种圆桶刀对平面和自由形状曲面进行半精加工和精加工。在节省大量时间的同时,表面质量得到进一步提高。这要归功于利用刀具特殊形状优势的 CAM 策略。精加工依赖于步距和刀具半径。工件表面质量随线性增量增加而降低,随刀具直径增加而提高。这意味着如果想要通过增加进给率来缩短加工时间,例如增加 5mm,而不是 0.5mm,那么必须同时将刀具半径增加几倍才能获得高质量的表面。因为无法随意增加刀具直径,所以仅使用圆桶刀所需刀具直径的部分进行加工,即圆弧截面。通过其较大的半径实现了步距的增加,同时还实现高质量的表面精加工。hyperMILL® MAXX Machining 精加工模块可实现快速优质的加工作业。并且系统将检查所有刀具路径是否存在碰撞。

OPEN MIND 开发出一个创新的专业平面加工模块—“5轴切向平面加工”。结合使用锥形圆桶刀后可节省高达 90% 的时间。采用大半径锥形圆桶刀可实现6mm和8mm的路径距离。这可提高表面质量,并延长刀具寿命。

“5 轴切向平面加工”也同样适合平直和难达平面。刀具路径自动生成并检查碰撞。诸如航空、工具和模具制造或汽车行业可利用hyperMILL® MAXX Machining 精加工模块所提供的简单可靠的编程策略,获得巨大优势。

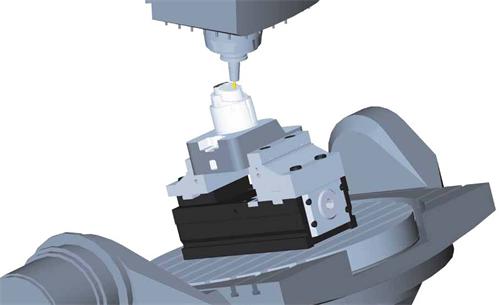

为了实现工业自动化,进一步提高加工效率和安全,CAM/CAD 制造商 OPEN MIND 在新版本中推出hyperMILL® VIRTUAL Machining,此功能是实施数字生产系统的关键组件。该解决方案以虚拟方式完美地呈现了机床基于 NC 数据的实际情况。此工具能够在机床控制和hyperMILL® VIRTUAL Machining Center 间建立双向通信链接,籍此将工序控制和优化提升到一个全新的高度。

组件越来越复杂,而周期变得越来越短,制造公司必须尽量减少辅助处理时间并防止停机,充分利用机床生产时间。基于 NC 代码的高效hyperMILL® VIRTUAL Machining 仿真方案,能够让制造商实现这一目标。

由于增加了网络和实际工序的虚拟映射,所以在运行工单前便能够可靠地评估、检查和优化加工作业。仿真方案的 Center、Optimizer 和 CONNECTED Machining 模块在帮助加强hyperMILL® CAM 套件与机床刀具间通信方面起着决定性作用。

hyperMILL® VIRTUAL Machining Center 的核心解决方案是采用 OPEN MIND 最尖端的后置处理器。后置处理器运行后,提供各种基于 NC 代码的仿真和分析选项。

可选 Optimizer 模块提供诸如从多轴加工的可能刀具角度范围内自动选择最佳设置等功能。

CONNECTED Machining 组件在机床刀具和 CAM 工作站之间提供双向通信路径,从而在创建中的程序与机床间实现交互对话。

这种仿真和分析功能确保用户利益最大化。在不影响生产周期的情况下,操作“数字副本”来实现优化。从而实现包括优化工件位置和刀具角度、轴运动检查和可靠的避让碰撞等益处。这样可以减少工序时间并增加工序质量和效率,同时大幅提升整体生产效率。

另一个突出的创新是新的车削策略是3轴同步车削和完美适配于Vandurit的创新rollFEED车床刀片。

两种新的同步加工策略可提供更高效的铣车。通过在车削作业期间同步调整切入角度,在一个工单步骤中加工复杂的工件几何形状。在此情况下,可使用同步线设置枢轴的运动序列。在两个同步线之间自动计算第三轴的同步运动。在粗加工期间使用同步枢轴这一创新方法,不同刀具方向可确保充分利用刀片并同时帮助延长刀具寿命。精加工期间枢轴同步运动支持在一个工单步骤中精加工复杂轮廓,由于限制可达性和可见边缘,能够避免刀具更换和错配。

rollFEED® 是Vandurit开发的一款创新的高效车削刀具。OPEN MIND为此专门研发了与之适配的3 轴加工策略。车削可用刀具切削边缘的整个轮廓制作出任何形状的旋转对称曲面。切削运动是由 B 轴水平旋转和 X 及 Z 轴的同步补偿产生。这意味着一个刀具一次运动便可加工出凹槽。CAM 策略将自动引导刀具通过圆柱面从第一平面移至第二平面。由于结合滚转和车削运动,即使大半径工件也可进行碰撞检查并加工。这可实现完全的工序可靠性。hyperMILL® rollFEED® 车削策略完美适配Vandurit的三个rollFEED® 组件,即切削刀片、刀具系统和驱动装置。驱动装置兼容性也让Vandurit能够改装车床,舍弃枢轴。

hyperMILL® 在最新一次的升级中,除了新增的功能,对原有的功能也做出了许多改进和补充。

车铣-连接功能,可将采用相同刀具加工的多个工单步骤智能整合到一个工单步骤中。这消除了各操作之间的退刀移动,并可大幅缩短辅助加工时间。将相对于部件优化所有连接路径并检查是否存在碰撞。

3D 优化粗加工中增加自适应型腔。这是一个不起眼的扩展,但确是十分好用。借助这一扩展,自适应型腔可放入要粗加工的区域。因此,可更高效地使用高进给率刀具,并且线性机床运动可支持比以前更高的进给率值。

粗加工期间断屑,通过专为车削操作设计的扩展断屑功能,客户现在能够以前所未有的灵活性加工硬质及软质材料。新功能可确保在加工非凹陷轮廓时安全地去除切屑。客户可以将短停止与长程序组合定义,以便实现断屑。

T 型槽特征和特征识别功能,使用新特征类型可快速轻松地识别出组件中的 T 型槽。特征识别有两种类型:“T 型槽”和“有底型腔和 T 型槽”。此特征信息已纳入到“基于 3D 模型的 T 型槽加工”策略,从而只需几下点击,就可高效地产生 T 型槽的加工程序。

hyperCAD®-S 电极模块,可快速自动化地完成电极的构建,技术和组件数据可无缝传输到hyperMILL® 中。

今天,OPEN MIND 代表着一种完全集成产品概念,为自动编程、优化工序和高效制造提供解决方案。我们以独一无二的方式将计算与生产专长,经验与憧憬,国际个性与定制服务相结合,从而不断为现代制造业带来新创意。

获取更多评论