关于蠕动进给磨削的10点认知

磨削将成为未来材料去除工艺吗?请注意以下两大重要加工趋势:

● 公差更严格 汽车和其他最终产品的高性能系统正在对特征公差和加工部件表面提出越来越严格的要求。

● 材料更硬 制造商开始更多使用高温合金、陶瓷和其他在高温下可以保持高硬度的材料,提高部件耐用性的同时,加工难度也更大。

总的来说,除了机加工的这些趋势之外,还存在另一个直接影响磨削的重要材料工程趋势:砂轮颗粒度和粘结性不断提高,性能更高效。各种研发成果表明,磨削的前途将一片光明。也透露了更深层次的含义。综上所述,这些因素表明,蠕动进给磨削将成为流行趋势。

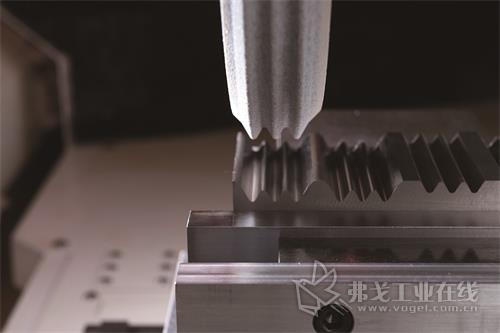

图1 采用异形轮的蠕动进给磨削技术在面对特别难加工的合金时,可以确保最终的部件达到其他加工类型所无法企及的精准形状

什么是蠕动进给磨削?与普通的表面磨削相比,蠕动进给磨削的磨削深度更深,横向速度较慢,通常与异型砂轮结合工作,以远高于已知磨削精加工道次的材料去除率产生规定的几何形状。

为什么蠕动进给磨削前进如此广阔呢?MRR将告诉你答案。在加工Inconel等硬质高温合金或陶瓷基复合材料等时,重型金属切割工艺的MRR有限,比如铣削。因此,硬质材料的普遍使用进一步提高了铣削面临的挑战。但是,随着各种研究成果不断推出,比如砂轮改进,这些材料的蠕动进给磨削的MRR得以明显提升。从诺顿品牌的所有人,砂轮制造商Saint-Gobain Abrasives处我们得知,目前已经在越来越多的项目中,将磨削变为了工艺,而不再像以前那样,只是加工过程的最后一步。

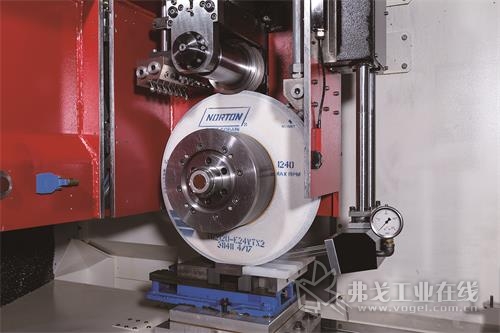

图2 蠕动进给磨削机器采用了本文介绍了多个元素,包括异形砂轮、直接放于异形砂轮上的连续修正单元以及异形轮下方的喷嘴和用于捕获和汇集冷却剂的工具

最近在参观该公司设立在马萨诸塞州诺斯伯勒的希金斯磨削技术中心时,诺顿工程团队的成员提到了这种转变。该波士顿中心是该公司全球四大磨削技术中心之一,主要负责砂轮和其他产品的应用工程和产品测试。参观当天,我刚好遇到工厂研发楼层CNC磨床正在进行许多与蠕动进给磨削有关的测试。此次访问期间,也接触到了公司各团队成员,包括技术经理罗宾·布莱特博士;高级应用工程师布鲁斯·古斯塔夫森;固结磨具部主任布赖恩·鲁特基维奇;高性能材料技术专家菲利普·瓦尔盖塞。这些人都是蠕动进给专家,共同参与公司的 “机械加工-磨削”计划,旨在帮助制造商顺利完成金属切削到磨削的过渡。该计划以正在将目光投向更难加工的合金和负荷材料的航空航天制造商为目标,已创造了渔具制造行业的成功深化,目前正在逐渐向汽车制造行业延伸。

图3 波士顿附近的希金斯磨削技术中心采用Mägerle公司的机器进行蠕动进给磨削研究和工艺开发

我曾问过团队成员在理解什么是蠕动进给磨削时,重点是什么。他们的回答可以总结为以下10点,其中第1点我们将探讨一些关于蠕动进给的模糊问题。

1.蠕动进给磨削没有正式的定义

“并无所谓的蠕动进给定义。”古斯塔夫森先生说道。蠕动进给磨削的主要定义特征是切削深度可满足高磨削要求,但究竟应以哪个深度值为标准,人们的意见不一。在开展飞机引擎相关的切削应用工作时,他注意到,该领域的工程师一般会将初始蠕动进给深度设置为0.015 in。而他自己则认为应该是0.005 in。另一种情况下,他认为可以随意选择,无需参考任何正式定义。你可以将自己的深度磨削应用判定为蠕动进给,也可能在无意识情况下进行磨削,最后才发现这就是蠕动进给。

2.蠕动进给过程既涉及低作用力,也要求高作用力

鲁特基维奇先生在解释什么是蠕动进给过程时,进行了如下一番看似矛盾的描述:切割的作用力,从不同角度看,大小不一。每次砂轮切割颗粒承受的作用力相对低于其他磨削模型时,施加到机器和部件整体上的作用力又看似看大。

在蠕动进给中,为了补偿切削深度,可将横向进给速度设置在较低水平,通常为每分钟5~20 in。进给速度低,加上相应的切屑载荷,表明施加在砂轮表面每个单个磨粒的切削力也很低。有利于延长砂轮寿命,提高功率效率。

但是,每一次磨削都会牵连多个磨粒。蠕动进给的切削深度越大,就表示砂轮的弧线越长,整体受力就越大。因此,在此过程中使用砂轮机要求每英寸砂轮的主轴功率至少达到15~20 hp,静环刚度100 000 lb。

3.蠕动进给优于常规磨削

与制造更快、更轻道次的传统工艺相比,蠕动进给磨削具备以下优势:

● 循环时间短 切削深度加深完全可以弥补进给速度低所造成的损失。此外,道次数量减少,表示机器倒转时,加速和减速所损失的时间更少。

● 机器磨损减少 是减少机器反转频率所带来的另一大优势。

● 砂轮寿命更长 每个磨粒承受的作用力减少,表明这种高MRR过程实际上对砂轮的要求较低。

● 公差控制严格,几何形状更复杂 低进给速度以及低磨粒作用力确保严格控制磨削操作结果。

虽然有如上几点优势,但是,蠕动进给磨削存在一个严重的缺点,具体将在下一点讨论。

4.冷却剂至关重要

砂轮呈长弧度啮合,在这个过程中产生更多的热量。因此,冷却剂对于有效利用蠕动进给磨削至关重要。其他加工工艺一般采用的是液体冷却剂,通过大概指向切割位置冷却剂流的喷嘴喷射,但是蠕动进给要在使用冷却剂更加注意。为充分利用冷却剂的传热能力,请注意考虑以下几点因素:

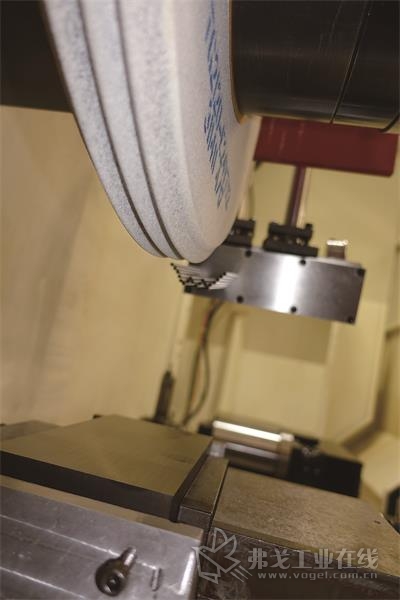

图4 在蠕动进给磨削中,冷却剂至关重要

● 冷却剂输送速度与砂轮表面速度相匹配。要求冷却剂流动速度与砂轮任何点通过的速度同步,确保更多冷却剂涂抹在砂轮上,发挥其应有的作用。

● 冷却剂输送喷嘴在布局时,要求与砂轮轮廓相匹配。

● 在蠕动进给磨削古城中使用特殊的冷却剂回收工具。冷却剂回收点设在部件出口侧的斜坡旁,确保冷却剂能够在砂轮处汇集,提高与砂轮的接触面积。可加工该斜坡,使其与部件轮廓匹配。

图5 为实现蠕动进给磨削过程中冷却剂效率最大化,应将冷却剂喷嘴设置在砂轮的轮廓上

5.MRR最好采用顺磨

铣削过程中,刀具相对于工件按两个方向旋转,其结果包括常规的铣削或顺铣,与之类似的是,不同的砂轮旋转方向,也表示不同的磨削形式,分为逆磨和顺磨。布赖特博士说道,当目标是高MRR时,蠕动进给偏向于顺磨。顺磨时砂轮旋转,使其底部顺着部件进给方向运动。在这个过程中,砂轮的任何一个点,任何一个磨料,都能在材料接触面积最大的位置与工件相遇。

同样,在材料去除率较高情况下,热量也是考虑点之一。所谓逆磨,是指磨粒首先与材料相遇,但不对其进行任何切割操作。布莱特博士表示:“结果是每一个磨粒无法正确执行切削。最初,每颗磨料滑动,并费力穿过其中,导致摩擦和过度热量进入部件。”逆磨,虽然看起来很唐突,但是过程中产生的热量不会很高,因为磨粒在首次接触零件时会形成切屑。相比之下,在要求较高表面光洁度或较长磨料寿命情况下,首选逆磨。

图6 与砂轮轮廓相匹配的冷却剂喷嘴布局

6.间歇性修正普遍为人们所接受

由于在蠕动进给磨削中,每道次的材料去除量很大,需要不断修正氧化铝砂轮。当砂轮正磨削过程中,及时修正砂轮,可以保持砂轮锋利度。实际上,除了功率和刚度外,连续修正能力是蠕动进给磨削对机器提出的另一个要求。

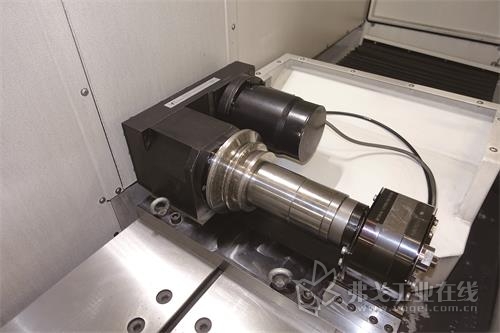

但是,陶瓷磨粒的新型砂轮恰好解决了这一问题。陶瓷砂轮在较长时间内可以保持锋利,所以只需要间歇性修正,也就是说可以使用除磨头以外,其他工作区域内的砂轮进行修正。按需修正可以提高砂轮的工作时间,同时,更高级的砂轮通过减少连续修正次数,确保能够在更便宜的机器上开展蠕动进给磨削。

图7 Norton Winter Paradigm砂轮可以在不经过连续修正的情况下进行蠕动进给磨削

7.超硬砂轮可以超越刀具磨削

第三种类型的砂轮也可能适用于间歇性修正。采用金刚石或立方氮化硼磨粒的可修正金属粘合超硬砂轮已用于制造切削磨削复合材料的刀具、金属陶瓷和陶瓷刀具。基于材料性质的相似性,诺顿工程师认为这些砂轮也能够有效磨削用于航空航天领域的陶瓷基复合材料和γ-钛铝化物。这类砂轮的另一个优点是孔隙度。对于用于蠕动进给磨削的普通砂轮而言,材料颗粒间隙过宽,会形成显微孔隙,导致冷却剂渗入砂轮。而向Norton Winter Paradigm产品线这样的超硬砂轮,金属粘接将砂轮孔隙控制在46%。

在某些情况下,超硬砂轮也可以不用修正。无需修正的单层金属粘接超硬砂轮已用于数控铣床的蠕动进给磨削。

图8 通过类似修正装置进行修正的砂轮支持在更旧或更便宜的机器上进行蠕动进给磨削

8.以低占地面积成为拉削的竞争对手

铣削并不是蠕动进给磨削的唯一竞争对手。拉削也可以与之形成竞争关系。所谓拉削,是指将高温合金制成的航空发动机盘做成杉木状。可通过蠕动进给磨削实现。最终出来的产品占地面积小。但是拉削所需直线行程长,一般在 30~40 ft。而蠕动进给磨削的诞生,让在标准尺寸机器上进行相同加工成为可能。

9.在航天航空领域,MRR可以与铣削相匹配

瓦尔盖塞博士再次强调:老观念认为磨削是一种精加工过程,是将按照规定尺寸和表面公差处理已加工部件的最后一步,但随着先进工件材料的广泛使用,磨削的作用不断丰富。在过去,每英尺砂轮宽度每分钟可加工1立方英寸,是磨削的主要MRR。利用设计砂轮,在数控机器上进行超合金磨削应用时,蠕动进给磨削可以达到每英尺砂轮宽度每分钟18 ft3的MRR,致使整体MRR等于或高于铣刀在相同工件材料上可达到的水平。

另一个重要的发展领域是蠕动进给磨削要求的能量水平。从机器角度来看,蠕动进给属于高作用力过程,但是现代化砂轮采用更加锋利的切割磨料降低了过程中的作用力。通过提高砂轮孔隙度,方便输送细铁屑和冷却剂,同时不断升级冷却剂技术,将有助于进一步提高能源利用率。因此,除去一立方英尺材料所需的蠕动进给磨削能量基本上可以与磨削相媲美。

10.蠕动进给重新定义热处理

如果只是从加工循环角度将铣削与磨削进行比较的话,我们可能会忽略掉蠕动进给的最大优势:加工顺序的根本性改变。 在以磨削作为修整操作的传统应用中,部件经常会在这一步需要热处理。磨削是加工热处理后,更硬材料的有效工艺,但是在这种状态下铣削部件会引起一系列问题。因此,大部分部件的加工操作是趁着部件还比较软的时候,在铣削过程中进行,然后才进行热处理,在对部件进行铣削前,部件还将需接受最终的轻铣削后者直接送到磨削部门。从磨削到送走部件间隙热处理,然后将部件送回车间进行其他操作,比如磨削,对于这样一个顺序,制造商已经习以为然,也是许多部件制造的标准方式。

但是,蠕动进给磨削可以废除这个顺序。可以首先对工件进行热处理,让其达到最终硬度,然后再进行加工。蠕动进给磨削可以减少因部分完成部件送至其他地方而造成的中断、延迟和不必要的协调工作。可以铣削MRR匹配为基准,促使磨削在生产过程中发挥更大作用,但是在某些情况下,重新设定生产过程步骤可以实现蠕动进给磨削的最大节省效果。

获取更多评论