大型薄壁夹芯网格筋整体翼盒精密铸造成型技术及模拟仿真应用

在“高档数控机床与基础制造装备”科技重大专项的支持下,“国产高档数控装备在异形复合材料结构件制造的示范应用”课题(编号:2016ZX04002001)针对某薄壁夹芯网格筋整体翼盒的精密铸造,开展了系列核心关键技术的攻关,突破了“对整体锻件加工后再铆接蒙皮”的传统方案所具有的成本高、周期长等缺点,满足了工程实际应用需求,也为同类结构产品的整体铸造提供了工艺途径。

产品结构特点

1. 整体翼盒骨架类结构特点

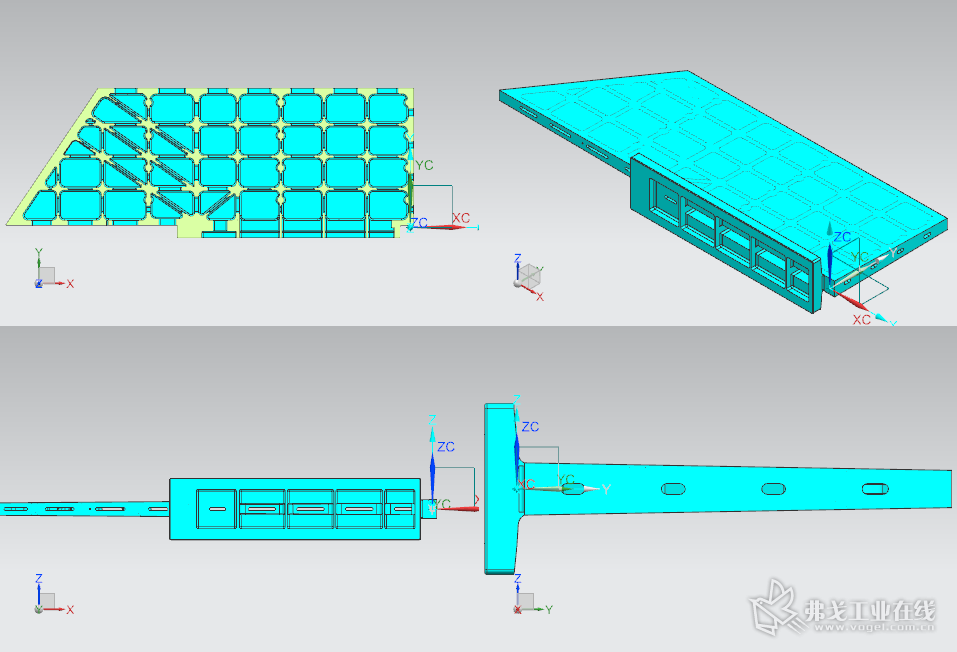

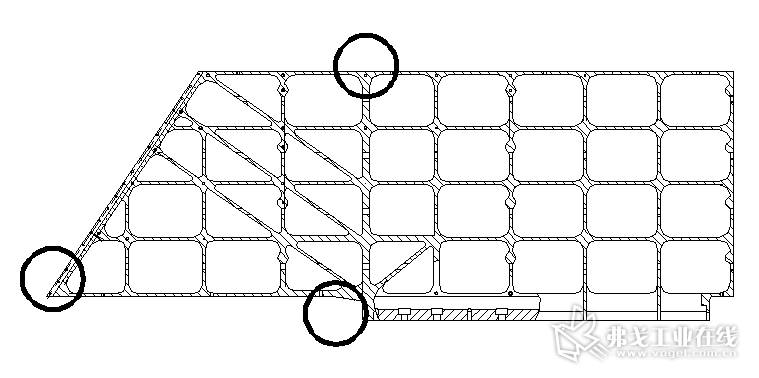

翼盒骨架为大型骨架类零件,外形如图1所示。翼盒骨架采用铸造+机械加工的方式成形,材料有铸铝、钛合金等。铸造时,外形各面均留5mm加工余量,各网格筋面留3~5mm加工余量。该零件的机械加工主要为铣削和线切割,加工企业的现有设备就能满足要求。

由于翼面面积大,加工时骨架易变形,因而难以保证翼面的平面度,进而难以保证两翼面的中心连线与底面的垂直度、两翼面的中心线与两对接销孔的对称度及前缘安装槽的深度和宽度,导致装配后翼盒的安装角、上反角和台阶差等受到影响。

图1 整体夹芯网格筋翼盒骨架外形图

2. 技术指标要求

采用“对整体锻件加工后再铆接蒙皮”的方案,允许按照整体铸造成形要求,达到静载1.8倍的安全系数。铸造时,力学性能参照锻件标准执行,其中,延伸率不小于6%,蒙皮厚度控制在2.5mm±0.5mm,产品重量控制在13.5kg±0.5kg。表1为本体切取试样的力学性能。

表1 力学性能指标

| 状态 性能 |

抗拉强度σb MPa |

屈服强度σ0.2MPa |

伸长率δ5% |

温度℃ |

| T6 |

≥360 |

≥280 |

≥6 |

20 |

| ≥310 |

≥270 |

≥6 |

150 |

|

| ≥290 |

≥250 |

≥6 |

200 |

对铸件的表面质量要求如下:

(1)表面粗糙度符合图纸要求;

(2)清理干净,不得有飞边、毛刺,非加工表面的浇冒口应与铸件表面齐平;

(3)不允许有冷隔、裂纹、缩孔和穿透性缺陷;

(4)作为加工基准用的部位必须平整;

(5)40mm范围内的底座连接螺栓孔、销孔等不允许有任何缺陷;

(6)内、外表面的划痕:深度≤0.5mm、面积≤50mm2、边距≥100mm且数量不多于5处。

(7)非加工尺寸按照GB/T6414-1999 CT8级执行,蒙皮理论壁厚2.5mm±0.5mm,所有内型面不加工,壁厚公差±0.5mm,外形对称度小于1mm。

成形工艺总体方案

1. 总体工艺方案选型

该产品有多种成形方式,可采用锻造铝合金或铸造铝合金。采用锻造铝合金时的成形方式有:带蒙皮骨架整体加工后对半铆接、整体骨架搅拌焊接后+双面蒙皮铆接螺接、整体骨架加工+双面蒙皮铆接以及整体砂型铸造。表2对比了锻造铝合金和铸造铝合金的力学性能与成本。本着在满足性能要求的前提下成本最低的原则,将ZL114A铝合金整体铸造作为首选方案、ZL201A作为次选方案、整体锻件加工作为备选方案。

表2 典型铸造铝合金和变形铝合金的力学性能对比

|

|

ZL114A |

ZL201A |

ZL205A |

2A12 |

2A70 |

2219/2214 |

7050 |

7075 |

6061 |

| 抗拉强度MPa |

345 |

320 |

480 |

470 |

440 |

425/380 |

550 |

570 |

315 |

| 屈服强度MPa |

275 |

290 |

345 |

325 |

370 |

315/310 |

490 |

505 |

275 |

| 延伸率% |

10 |

12 |

13 |

20 |

10 |

7/9 |

11 |

11 |

12 |

| 热处理 |

T6 |

T5 |

T5 |

CZ |

CS |

T6 |

T7 |

T6 |

T6 |

| 成形加工 |

整体铸造 |

锻件加工+蒙皮铆接 |

|||||||

| 总体成本 万元 |

3.5 |

3.8 |

4.5 |

5.5 |

5.5 |

5.2 |

6.5 |

7.5 |

5.0 |

2. 成形工艺难点

由于产品尺寸大,且为异形框架网格筋结构,因此,内表面及网格的加工量大,变形难以控制。基于此,各金属骨架铸造的总体原则是:不加工内表面和网格,在外表面、端面、蒙皮贴合面及成品安装面留出加工余量。总之,由于铸件对力学性能、内部质量和尺寸的要求较高,蒙皮内腔较小,清砂困难且无法打磨,因此砂型铸造面临的挑战较大。铸造完成后,对两个型面的加工既要确保壁厚,还要保证对称度,加工过程中需反复测量蒙皮壁厚,通过调整基准,保证产品的壁厚和对称度。

3.铸造工艺难点

(1)铸件浇注成形困难:因铸件壁厚小,导致金属液的表面张力对其充型的阻力很大;铸件复杂的镂空框架结构令浇注时金属液的流程长,热量散失快。这两个因素导致浇注成形困难。

(2)冶金质量和性能的控制难度大:铸件壁薄,要求浇注时提高金属液的温度和充型速度,但温度高易产生疏松缺陷,充型速度过快易出现气泡、夹杂等缺陷;铸件局部有厚大凸台,由于铸件整体壁薄、补缩通道狭窄而不易补缩,厚大部位易出现局部疏松缺陷。因此,控制好铸件的冶金质量是又一技术难点。在浇注系统的设计上,不仅要保证铸件成形完整,还要控制气泡、夹杂等缺陷的产生,同时要加强对厚大部位的补缩,从而在保证铸件完整的情况下,组织致密。

(3)控制薄壁铸件的尺寸精度难度大:铸件结构复杂,砂型由多块组成,因此,为保证铸件尺寸精度,砂型(芯)定位必须非常准确。此外,由于铸件镂空的框架结构,中间无支撑,使得控制热处理变形难度大。

4. 翼盒整体铸造关键环节

由于骨架内型面均不加工,外形余量小,因此收缩率的设置非常重要,过大或过小都会对骨架的强度、刚度和重量带来不利影响。此外,由于铝合金材料及铸造工艺的特点,导致铸造收缩不能按照各向同性等比例收缩,需要通过摸索,确定X、Y、Z不同方向的收缩率。

对浇注系统的设计,要充分考虑充型的可靠性,确保充型顺畅且充满。还要根据产品的结构特点来考虑:采用重力铸造还是离心铸造?采用顶注式浇注、底注式浇注还是混合型浇注?

对铸件毛坯的设计,要结合产品的结构特点、加工余量、浇注系统和充型模拟等进行综合考虑,适当时,可以在局部增加筋板来提高铸件的刚度并确保浇注顺畅。如果不能铸造出两端框上的U型槽,较大的壁厚易导致铸造缺陷。

在产品尺寸方面,除了控制合理的收缩变形以确保总体外形尺寸外,模具总体结构的设计及其装配也非常关键。为控制好骨架各网格筋的位置及壁厚的尺寸精度,需要统一协调设计、加工、铸造和模具的基准,在铸件毛坯设计、浇注系统设计及模具的设计和制造过程中,系统地考虑好骨架内型面各面内的平面度、面与面之间的角度、大小端面的平面度和平行度以及对称边尺寸的对称性等。

在产品变形方面,大小端不同的收缩可能导致锥度变化;锐角与钝角因结构刚性不同可能导致产品出现压缩变形,即钝角变大,锐角变小;大小端同轴度的不一致可能导致错位变形。因此,在设计、制造模具时,要充分考虑大小端的同轴度及模具型面组装后的整体精度,可以采取整体加工或提高拼装精度的措施。

总之,克服各工艺阶段的变形至关重要,包括:模具制造误差导致的变形、铸造过程中的热应力导致的收缩变形、热等静压过程中的强化变形、去浇道后刚度衰减导致的弹塑性变形、退火后的热变形、机械加工中的弹性变形、蒙皮焊接中的热应力变形等。

5. 整体铸造成形关键工艺技术

(1)舱体铸件的设计:承力筋与蒙皮的主次关系,壁厚、筋宽、筋高和圆角,取样部位的设计,总体指标要求的分布,壁厚检测的标准要求。

(2)铸造工艺设计:铸造余量设计、铸造基准和加工基准设计、收缩率的设计。

(3)浇铸系统的设计:主浇道、横浇道、冷隔和冒口等,以及模拟流动的冷却分析。

(4)模具设计与制造检测:模具加工、装配后的三维检测。

(5)浇铸工艺控制与铸件三维扫描:铸件完成后,需对产品进行三维扫描,验证其收缩率设置是否合理。

(6)热处理工艺制度规范:按照标准的ZL114A铝合金T6状态实施。

(7)淬火工艺及工装设计:设计合理的防变形工装,防止淬火过程中铸件产生大的变形。

(8)加工时的基准转换:因内轮廓无法检测,加工过程所采用的凸台基准需根据壁厚的分布适时调整。

(9)加工的轨迹设计、切削参数及变形控制:根据产品的结构特点,选择合理的刀具和加工方式,确保两面调面加工时变形小,加工基准调整正确合理,规避反向调整。

夹芯网络筋整体翼盒铸造工艺设计

1. 铸造工艺流程设计

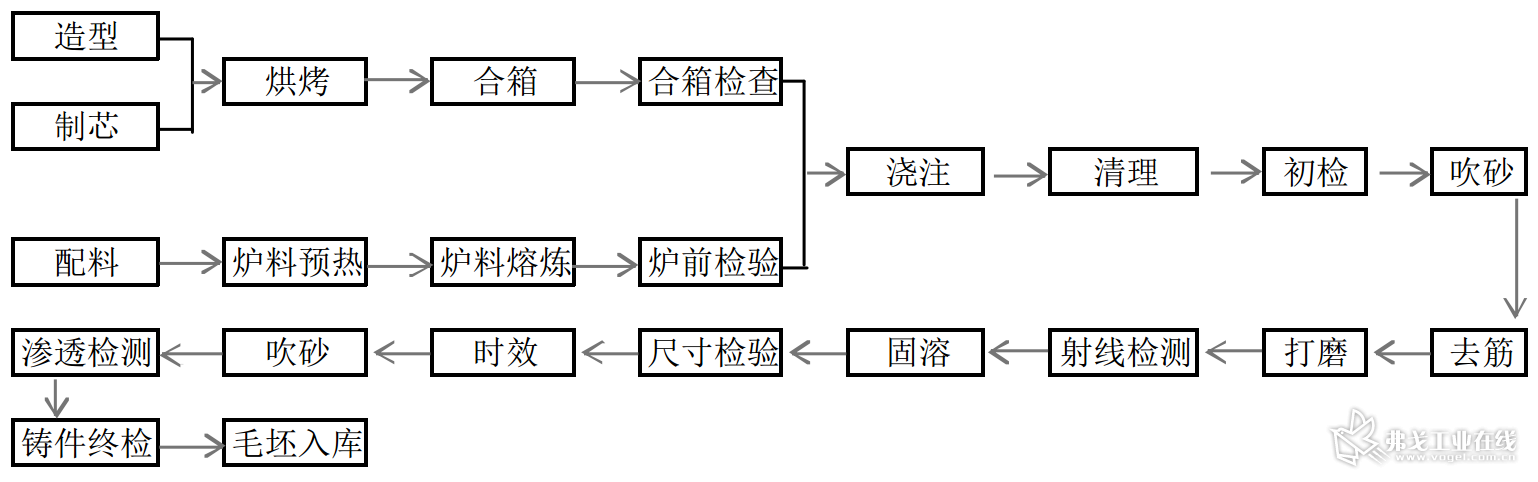

采用理论分析与实验相结合的方法,针对大型薄壁铸件的强度、延伸率及内部质量、壁厚精度要求,开展了铸造合金强韧化、铸造铝合金熔炼工艺及工艺优化、铸件热处理工艺等研究,技术路线如图2所示。

图2 技术路线图

图2 技术路线图

2. 铸件余量几何设计

铸件前后侧面加工量8mm,蒙皮加工量5mm,上端面加工量25mm,其余加工面5mm。同时,铸造多处工艺凸台40mm×60mm×20mm,便于检测及作为加工基准。

3. 浇注熔炼工艺设计

因铸件结构特殊,为避免重力浇注易导致的金属翻腾、冲击和飞溅,减少氧气夹杂,以及避免差压铸造易造成的排气不畅、清砂困难等问题,决定采用低压铸造,以提高铸件质量。低压铸造时,铸件在压力作用下结晶凝固,因此组织致密,表面光洁,力学性能较高,这尤其有利于大的薄壁件铸造。

4. 浇注系统工艺设计

浇注系统设计充分利用了低压浇注的特点,铸件在压力下结晶凝固,可以得到充分补缩,从而提高了铸件的组织致密度和力学性能。因铸件质量要求非常高,因此对工艺要求严格,特别要严格控制浇冒系统尺寸。以往生产此类铸件的经验表明,这种材质的铸件对补缩要求非常高。

在对翼盒骨架结构和产品特性进行分析的基础上,决定采用开放式垂直缝隙浇注系统。缝隙浇道可使金属液充型平稳,不易卷入氧化膜。浇注系统既是铸件充型时的铝液流道,也是铸件凝固时的补缩通道。

因此,浇注系统的设计力求使铝液流动平稳,为铸件创造顺序凝固的条件,使铸件温度场分布均匀,兼顾充型与补缩的作用;冷铁的设计原则是,与浇注系统配合,共同完成铸件的补缩,为铸件创造顺序凝固的条件,使铸件温度场分布均匀。基于此原则,设计了专用的成型冷铁,以平衡厚大部位的温度场。

5. 浇注系统模具设计

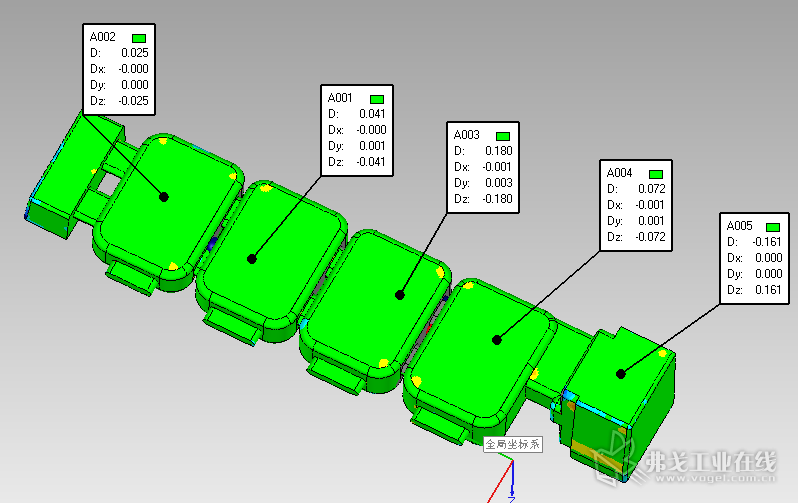

模具设计要依据零件毛坯图的精确三维设计,木模结构、进砂方向需经多次工艺评审,确保木模在使用过程中尺寸、形状稳定。芯盒采用金属型结构,数控加工要保证砂芯尺寸。铸型分为下箱、上箱和砂芯;制作专用砂箱,铸型通过工装卡紧装置进行紧固。图3所示为砂芯尺寸的3D扫面检验。

图3 砂芯尺寸进行3D扫面检验

6. 铸造工艺参数设计

对铸造工艺参数的设计包括:

(1)浇注系统设置:直浇道¢120mm,S直=11304mm²;横浇道55mm×55mm,数量8根,S横=24000mm²;缝隙浇口:立筒和缝隙内浇口数量及尺寸的经验计算,铸件壁厚7mm,经计算,缝隙内浇口数量及尺寸分别为:d=55mm,n=18,b=30mm,δδ  =25mm,S缝=28613mm²;开放式流道设计;S直:S横:S缝=11304:24000:28613=1:2:2.5。

=25mm,S缝=28613mm²;开放式流道设计;S直:S横:S缝=11304:24000:28613=1:2:2.5。

(2)浇注参数设置:铸件重量:29kg/件;浇注系统重量:150kg/件;浇注时间30s,浇注温度710℃;升液高度H1定值400mm;型腔高度,H2定值600mm;充型高度H3:定值H3= H1+ H2=1000mm;充型压力P:17kPa,升液加压速度η(kPa/s):0.6 kPa/s;升液速度V1=80mm/s;保压压力0.1~0.12MPa,保压时间300s,结壳时间3s。

7.铸件前后处理控制设计

(1)造型材料:采用70~140目的擦洗砂与PEPSET树脂混合而成的树脂砂。树脂砂保证零件各部分的尺寸精度,型砂强度好,不变形,能使铸件表面光洁、美观,且溃散性好,易清砂。

(2)型芯制作:制定工艺时,考虑到铸件内腔清砂孔过小,不利于散热和清砂,专门编制了树脂砂工艺指导书,对树脂和砂的比例、型砂的发气量和强度范围等做了明确规定,以利于砂芯散热及溃散清理。

(3)铸件涂料:为了提高铸件的表面光洁度和型芯的表面强度,型芯起模后,按工艺要求,在型芯形成铸件的表面使用快干涂料涂刷2~3次,之后再烘干打磨,保证铸件的表面质量。

(4)型芯组合:型芯组合是一件复杂的工作,在型芯组合前,要检查型芯的外观和几何尺寸(如图4所示)。在型芯组合时,多块型芯易使累积误差过大,导致铸件报废。为保证组合尺寸精度,使用了大量的专用工装和检具,以检查基准面、筋条相对位置等,并要求检验人员对组合过程的每一步进行复检。

图4 模具内芯壁厚塞及平整度检测

8.铸件热处理工艺

合金的性能决定于合金中α固溶体的性能、晶粒大小、亚结构及第二相的性能、数量、大小、形状和分布等。对铝合金进行热处理可以获得良好的力学性能,还可以调整基体合金中的组织结构。为了获得最佳的固溶效果,通常将固溶温度尽可能升到接近共晶温度,但不能过烧。固溶处理后,在专用的铝合金淬火液中淬火,尽量缩短铸件入水时间,淬火装炉要确保铸件上下立式入水,防止因淬火造成铸件变形。在台式干燥箱中进行人工时效处理时,铸件热处理的设计、摆放方式、入水方向和工装夹具都非常重要。

在T6处理后,共晶体中的Si相完全变为细小颗粒状弥散在枝晶和二次枝晶之间,固溶处理时,Mg2Si溶入固溶体中,时效时析出,使晶体点阵发生畸变,从而强化合金性能。Al-Si合金热处理时,对合金性能的影响因素有:固溶处理温度、固溶处理时间、淬火介质温度、时效温度和时效时间等。

选择适当的工艺参数,使合金性能有效提高。具体固溶参数是先升温至520℃,保温2h,再升温至538℃,保温8h,出炉,入水,水温不低于70℃,转移时间小于20s;时效参数是升温至165℃,保温8h,出炉空冷。

整体翼盒铸造成形模拟仿真

1. 大型网格筋高强铝合金翼盒铸件预期的质量问题

铝硅系铸造铝合金具有铸造流动性和气密性好、收缩率低和热裂倾向小等特点,经变质及热处理后,具有良好的力学性能、物理性能、耐蚀性能和机械加工性能,是应用最为广泛的铸造合金之一。ZL114A铸造铝合金为可热处理强化的A1-si.Mg系铸造铝合金,具有较好的充型流动性与力学性能,包括高流动性、高气密性、低热裂倾向,及良好的耐腐蚀性和焊接性,是一种应用广泛的铸造铝合金。以舱体铸件为研究对象,结合zLl 14A合金的特点及框架铸件的结构特点和使用要求,对框架铸件铸造工艺设计、工艺优化、zLll4A合金熔体处理及尺寸控制等进行了分析,力求结果新颖实用,可为zLll4A合金铸件铸造工艺提供参考。

根据薄壁翼盒铝合金铸件结构特点、技术要求和铸造难点,预期铸件可能出现下列问题:内部缺陷超标、本体附铸试样力学性能不达标、残余内应力难以控制和消除、变形控制及尺寸精度难以保证。根据目前的技术和设备能力,以及以往生产类似产品的经验,前两个问题完全可以解决,后两个问题尽管有一定难度,但可采取一些工艺措施加以控制。

在浇铸工艺和浇铸系统设计合理的基础上,热处理工艺的制定也非常关键。影响热应力的工艺参数主要有:淬火介质、介质温度和铸件入水方式等。尽管在铸造和热处理过程中,薄壁翼盒铸件中的残余应力可以控制,但淬火瞬间温差造成的组织应力和热应力是难免的,通常在对铸件进行机械加工前,通过时效方法予以减轻、均化或消除。薄壁翼盒铸件研制周期短,只能采用人工时效或振动时效,现在两种方法都在使用。人工时效消除组织应力和热应力的效果明显,其保温温度和保温时间可通过试验获得。振动时效对应力的均化效果明显,能消除应力集中,减小加工或使用过程中的变形。上述控制铸件残余内应力的工艺手段同样可用于控制铸件变形,再配合使用优化设计的限位和校正工装,就能有效地控制薄壁翼盒的变形。

2. 铸造模拟仿真的优势和必要性

利用ANYCASTING/PROCAST CAD/CAE技术,可以有效地预测工艺设计中存在的问题,从而预测可能存在的铸造缺陷,并据此优化铸造工艺。利用三维建模软件,可以方便地对铸件毛坯、浇注系统、冒口系统和冒口套进行改进。同时,利用ANYCASTING/PROCAST CAD/CAE技术,还可以对铸造工艺参数如模数、工艺热节计算、浇冒口设计、浇注温度、充型时间、铸型材料、冒口套和冷铁等进行改进,改进后再进行模拟,直到铸造缺陷消除。

这对于大型复杂铸件很重要,可以减少工艺试验的次数,甚至取消工艺试验,保证铸件一次试制成功,显著缩短新产品的试制周期。依据模拟结果制定的工艺用于生产后,效果良好,目前已有近300家企业采用该方法进行了工艺设计和优化。使用ANYCASTING/PROCAST CAD/CAE技术可以对多种铸造工艺和材料进行工艺设计和模拟,包括:铸钢、铸铁、铸铝、铸铜,以及低压铸造、金属型铸造、消失模铸造、水玻璃砂工艺、树脂砂工艺、覆模砂工艺和迪砂工艺等。

3. 网格筋薄壁整体翼盒精密铸造模拟仿真

基于工艺专家的铸造模拟分析目标是:通过基于铸造工艺工程专家的铸造仿真模拟来优化浇注系统,借助Procast/Anycasting或国产铸造模拟分析仿真软件,通过数值模拟获得最佳的铸造工艺方案。根据两种不同的浇注方式,对模拟仿真结果进行对比分析,进一步优化铸造过程中涉及的系列数学物理模型,提高铸件铸造充型、冷却、凝固、淬火和退火的模拟分析精度。

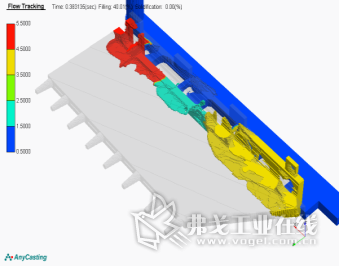

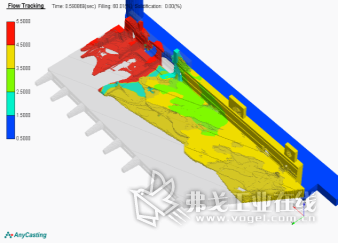

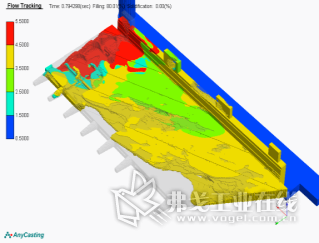

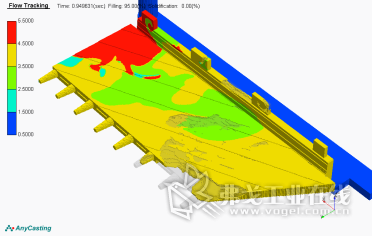

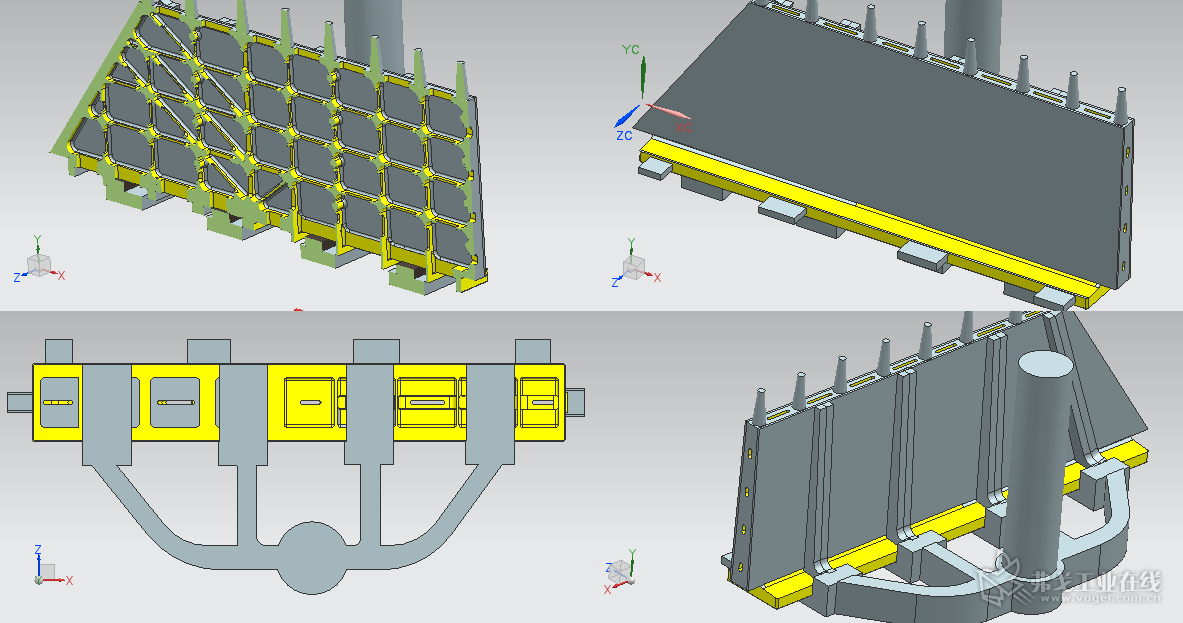

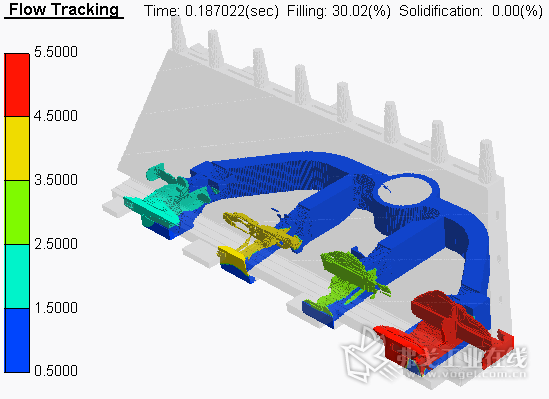

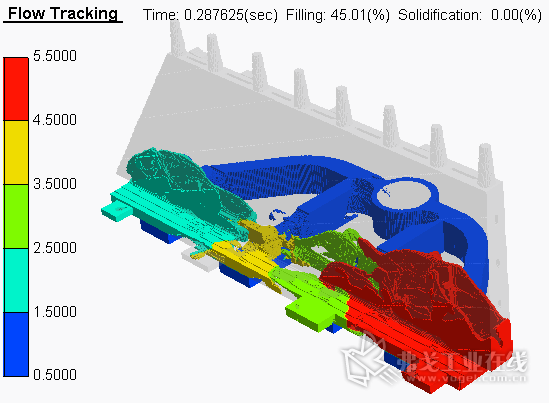

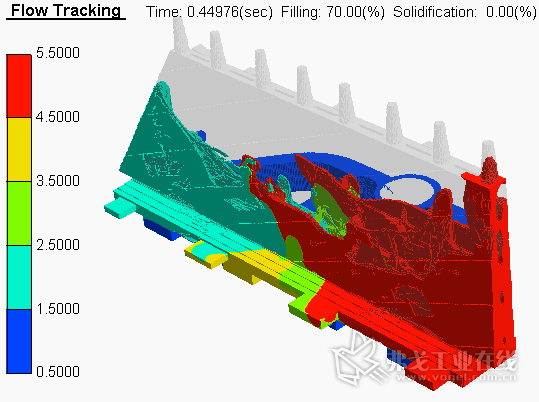

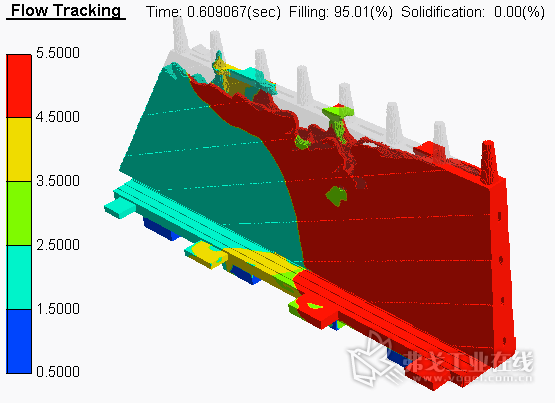

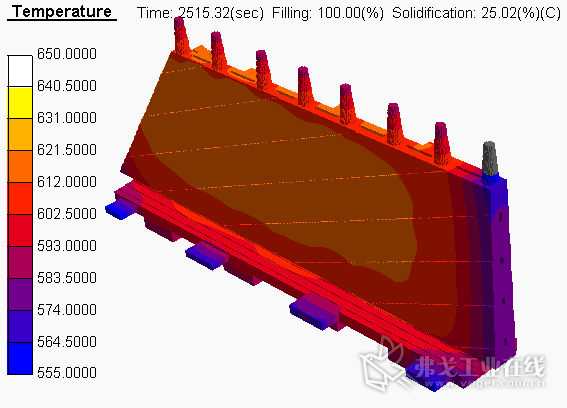

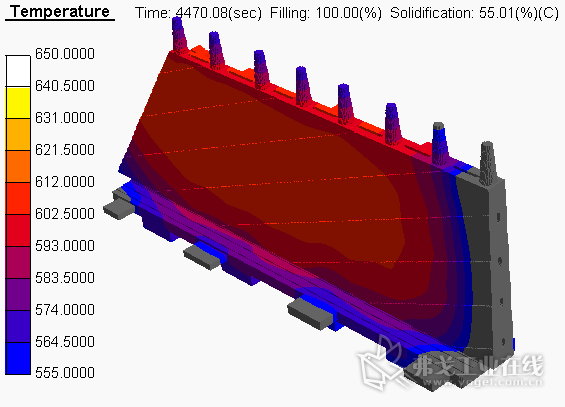

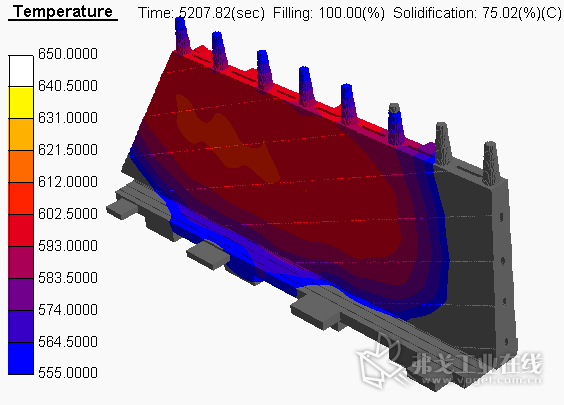

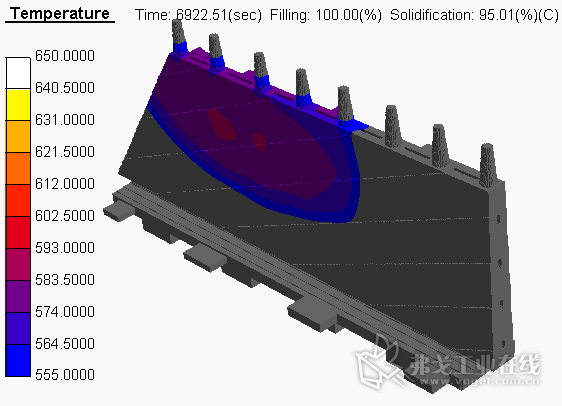

整体翼盒铸造计算机模拟分析:根据计算并结合实际经验,初步确定了低压铸造工艺参数,但是否合理尚需验证。为此,利用计算机数值模拟计算,对薄壁翼盒铝合金铸件充型和凝固过程进行了模拟试验,对工艺方案进行了改进和优化,其中,卧式侧隙式浇注模拟仿真如图5、图6所示,立式缝隙式浇注模拟仿真如图7、图8和图9所示。

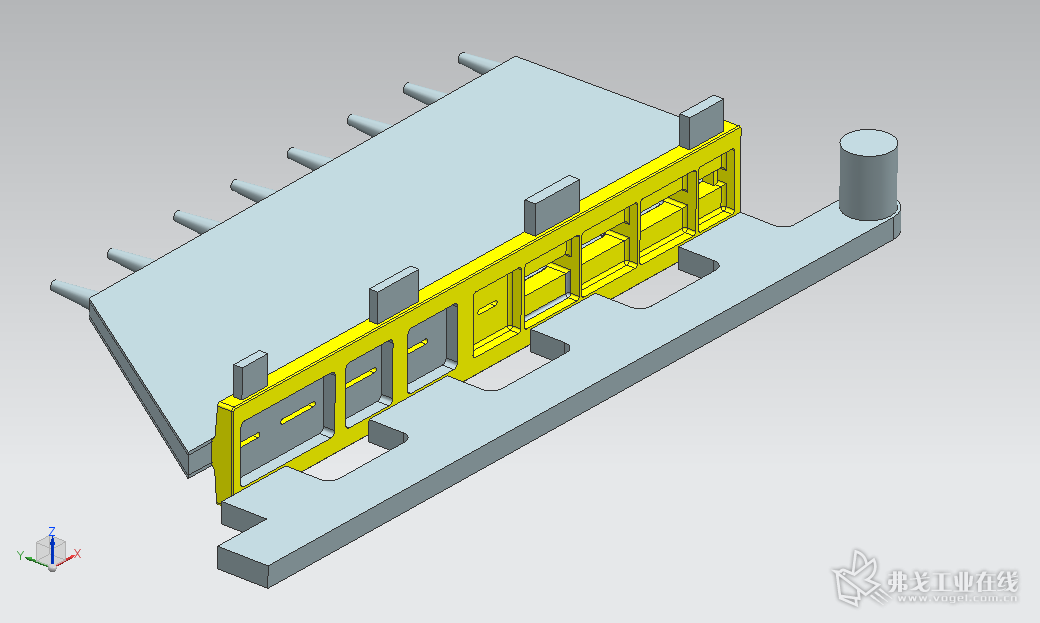

图5 卧式侧隙式浇注系统

图6 卧式侧隙式浇注冲型

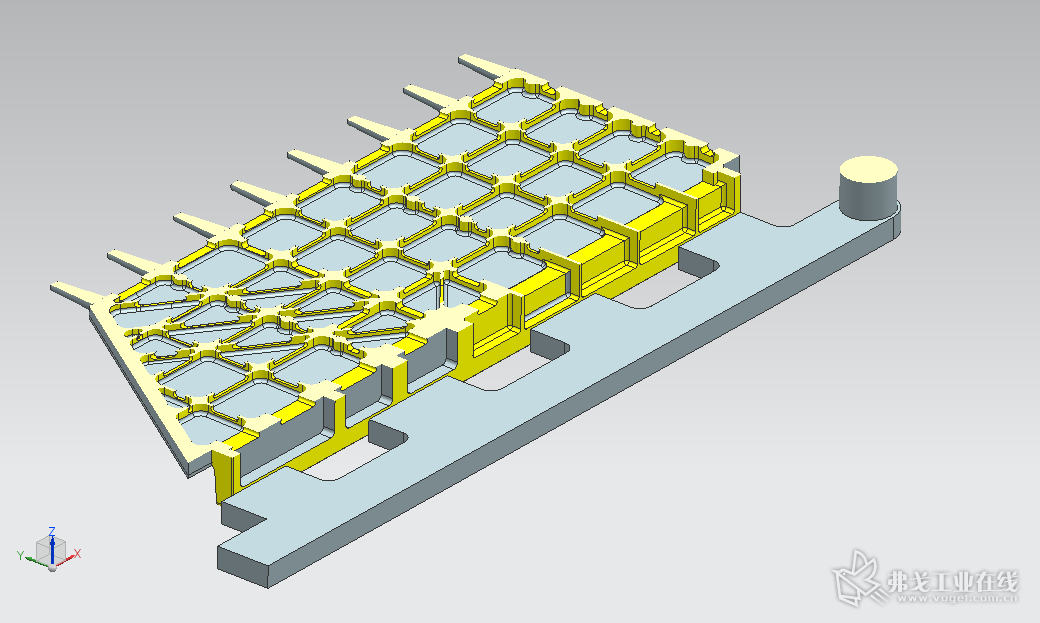

图7立式缝隙式浇注系统

图8立式缝隙式浇注冲型过程

图9立式缝隙式浇注凝固过程

根据确定的铸造工艺和对浇注、补缩系统的初步设计,应用ANYCAST铸造过程模拟软件,对铸件的充型、凝固过程进行多次模拟,对浇注系统、补缩冒口及冷铁的尺寸、形状和位置等进行了反复调整,形成了有利的充型及凝固顺序,消除了潜在的温度场不均匀、补缩效果不良等不利因素。

充型模拟结果表明,金属液经缝隙浇道平稳进入型腔,未发现涡流卷气现象。充型过程中,铸件各部分区域温度分配较合理。从凝固模拟结果可观测到,铸件的凝固次序较理想,铸件上缝隙浇道之间的部分最先凝固,铸件上下部基本同时凝固;在铸件各缝隙浇道附近区域,凝固迟于缝隙浇道中间部分,缝隙浇道的凝固迟于铸件本体。

铸件整体温度分布基本合理,处于“整体同时凝固、局部顺序凝固”的较好状态,铸件整体凝固和补缩次序较合理。但铸件本体局部顺序凝固的温度梯度是否合理,能否满足补缩要求,指定区域的绝对凝固速度是否合适,能不能确保该处力学性能控制在规定的范围之内,这些还不确定,尚需实际验证,并做优化调整。

通过此模拟,可以得出几点经验:

(1)利用计算机对铸造工艺进行设计,直观而快速,有利于新产品工艺的开发和优化。

(2)组合使用ANYCASTING/PROCAST CAD/CAE铸造工艺设计模块和模拟模块,大大缩短了工艺设计和模拟的时间,模拟结果与实际相符。

(3)采用冒口套可节省钢水,减小冒口尺寸。

(4)砂型重力铸造改性水玻璃砂工艺适合铸钢件生产,铸件应力小,表面较光滑。

(5)熔模精密铸造硅熔胶工艺可以做形状和质量较大的铸件。

(6)使用ANYCASTING/PROCAST CAD/CAE技术可以对多种铸造工艺和材料进行工艺设计和模拟。

整体翼盒的铸造质量

1. 力学性能

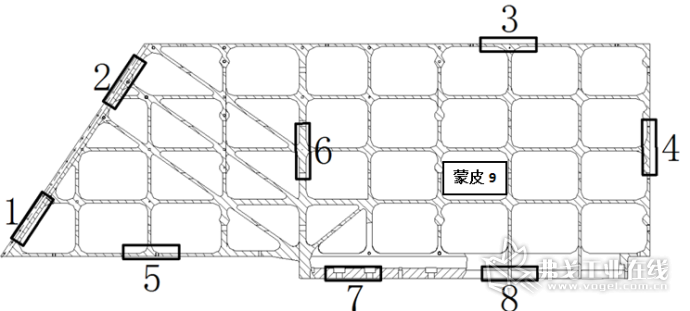

如图10、图11所示,翼盒骨架本体、附铸试样经热处理至T6状态后,经检测,力学性能不满足抗拉强度≥360MPa、屈服强度≥280MPa和延伸率≥6%的要求。实际检测结果见表4~表7。

图10 本体解剖位置图

图11 附铸试样位置图

表4 本体解剖性能取样明细表

| 编号 |

Rm MPa |

Rp0.2%MPa |

A% |

编号 |

Rm MPa |

Rp0.2% MPa |

A% |

| 1-1 |

334 |

289 |

5.5 |

5-2 |

338 |

285 |

5.5 |

| 1-2 |

342 |

296 |

6.0 |

6-1 |

346 |

294 |

6.0 |

| 2-1 |

348 |

299 |

6.5 |

6-2 |

333 |

283 |

5.0 |

| 2-2 |

330 |

283 |

4.5 |

7-1 |

350 |

307 |

6.5 |

| 3-1 |

347 |

296 |

5.5 |

7-2 |

346 |

302 |

6.5 |

| 3-2 |

353 |

308 |

5.0 |

8-1 |

344 |

299 |

5.0 |

| 4-1 |

342 |

300 |

5.5 |

8-2 |

332 |

285 |

5.0 |

| 4-2 |

355 |

307 |

7.0 |

9-1 |

350 |

303 |

6.5 |

| 5-1 |

340 |

296 |

4.5 |

9-2 |

332 |

286 |

4.5 |

表5 翼盒骨架附铸试样常温力学性能

| 编号 |

抗拉强度MPa |

屈服强度MPa |

延伸率% |

取样位置 |

| 172040纵-001 |

362 |

282 |

7.5 |

纵筋 |

| 172040纵-002 |

371 |

292 |

8.5 |

|

| 172040纵-003 |

365 |

286 |

9.0 |

|

| 172040斜-004 |

367 |

297 |

8.5 |

斜角 |

| 172040斜-005 |

372 |

281 |

9.0 |

|

| 172040斜-006 |

365 |

300 |

8.5 |

|

| 172040前-007 |

375 |

318 |

7.0 |

前部尖点 |

| 172040前-008 |

366 |

288 |

8.0 |

|

| 172040前-009 |

369 |

312 |

7.5 |

|

| 标准值 |

≥360 |

≥280 |

≥6 |

|

| 结论 |

合格 |

|||

表6翼盒骨架附铸试样150℃力学性能

| 编号 |

抗拉强度MPa |

屈服强度MPa |

延伸率% |

取样位置 |

| 172040纵-001 |

330 |

290 |

12 |

纵筋 |

| 172040纵-002 |

315 |

276 |

11 |

|

| 172040纵-003 |

332 |

285 |

11.5 |

|

| 172040斜-004 |

320 |

285 |

9.5 |

斜角 |

| 172040斜-005 |

317 |

278 |

10.5 |

|

| 172040斜-006 |

310 |

272 |

12 |

|

| 172040前-007 |

318 |

280 |

10.5 |

前部尖点 |

| 172040前-008 |

320 |

290 |

9 |

|

| 172040前-009 |

326 |

285 |

10 |

|

| 标准值 |

≥310 |

≥270 |

≥6 |

|

| 结论 |

合格 |

|||

表7翼盒骨架附铸试样200℃力学性能

| 编号 |

抗拉强度MPa |

屈服强度MPa |

延伸率% |

取样位置 |

| 172040纵-001 |

295 |

265 |

11 |

纵筋 |

| 172040纵-002 |

300 |

268 |

12 |

|

| 172040纵-003 |

308 |

276 |

10 |

|

| 172040斜-004 |

298 |

265 |

10.5 |

斜角 |

| 172040斜-005 |

296 |

258 |

11.5 |

|

| 172040斜-006 |

305 |

268 |

11.5 |

|

| 172040前-007 |

315 |

285 |

9.5 |

前部尖点 |

| 172040前-008 |

306 |

265 |

10.5 |

|

| 172040前-009 |

310 |

270 |

10 |

|

| 标准值 |

≥290 |

≥250 |

≥6 |

|

| 结论 |

合格 |

|||

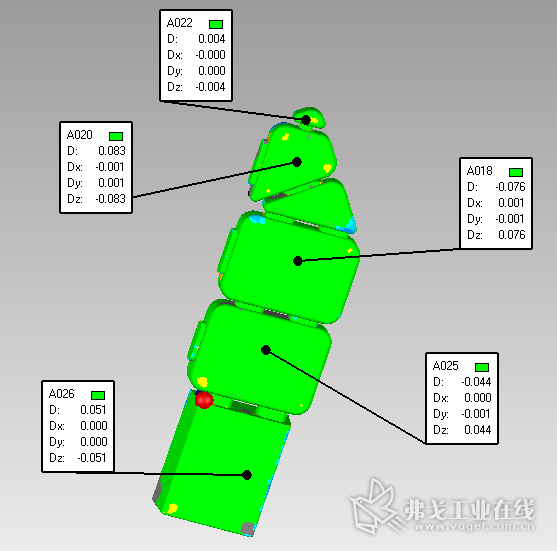

2. 几何尺寸

检测粗加壁厚及成品壁厚,暴露出蒙皮壁厚不均问题。经统计,蒙皮厚度小于1.8mm的点5.1%,厚度在1.8~2.3mm之间的点27.3%,厚度在2.3~2.8mm之间的点23.4%,厚度大于2.8mm的点44.2%。按照技术要求,蒙皮厚度应为2.3mm±0.5mm,因此,铸件蒙皮整体合格率50.7%。

造成壁厚不均的原因是:首先,虽然芯盒为数控加工的金属模,但铸件外模为木质结构,此铸件为板式结构,外模精度较差,易变形,下芯时,易造成上下不均,导致蒙皮壁厚偏差;其次,芯头间隙大,固定不牢固,合箱时,易造成砂芯松动移位;第三,热处理变形。解决措施是:将木质外模改为金属数控加工外模,解决外模精度差、易变形的缺点,保证砂型的装配精度,并在下芯时,严格按照塞规尺寸确保下芯的精确度;通过装配修调,将芯头装配间隙控制在0.2mm以内,下芯后固定牢固;优化热处理工艺以控制变形。

总结

通过采用高纯原料、优化合金成分、织细化、合金熔体纯净化处理和优化热处理工艺,ZL114A合金的性能大幅提高。采用树脂砂型、卧式侧隙式和立式缝隙式浇注系统,均可研制出内部质量合格的大型夹芯网格筋翼盒铸件。采用带工装热处理、机械校正,可以控制热处理过程中的尺寸变化,保证尺寸精度。通过重新制作金属外模,保证了模型精度及强度。对翼盒骨架进行连续的质量跟踪表明:铸件力学性能与化学成分稳定,满足了技术质量要求;铸件铸态及热处理后变形可控。总之,可总结的经验是:

1. 利用铸造模拟软件进行仿真分析,优化了夹芯网格筋整体翼盒浇注系统的设计,制定了合理的主浇道、横浇道、冒口和冷铁设置方案,确保了舱体铸件的力学性能,规避了气孔、疏松等缺陷。

2. 基于高强铝合金ZL114铸造工艺流动、冲型和凝固特性的铸造CAE仿真优化,对夹芯网格筋翼盒的根部及蒙皮与网格筋的根部进行了R圆角优化,不仅提高了产品的整体强度和刚度,还提高了铸件成型的工艺性。

3. 基于铝合金热力学物理特性的铸造工艺设计和热处理优化设计,通过非等比收缩率设置、铸造余量补缩设计和铸造基准设计,确保了翼盒热处理变形和加工基准的可行性。

4. 基于壁厚测量及余量协调的加工基准转换原理,合理地保证了对称蒙皮的壁厚精度;制定了基于牛鼻刀进行宽行加工的总体切削方案,通过牛鼻刀宽行高速切削,令加工效率提高了30%以上。

5. 采用整体铸造成型方案,规避了传统的锻件+蒙皮连接方案所具有的成本高、周期长和环节多等缺点,不仅大幅降低了铸造成本,提高了整体结构性能,还为相关行业同类产品的精密铸造提供了可借鉴的实现模式。

6. 为进一步提高产品的整体性能,根据产品的载荷情况,还可采用ZL201A或ZL205A材料。除提高整体性能外,还可对网格筋及蒙皮等特征可以进一步的拓扑优化,实现变厚度网格筋和变厚度蒙皮设计。

目前,国内95%的企业基本不具备该异形翼盒的铸造能力,能够满足基本设计要求的企业,其铸件合格率也只有30%,伺服控制舱翼盒的铸件合格率只有20%,为此,需要在铸件收缩率设计、铸件毛坯余量设计、浇注系统设计、铸造模具及其材料应用、铸造后淬火热处理工艺、铸件内型三维检测、铸造后粗精加工基准协调等多方面实现突破。

通过铸造仿真优化浇注系统,令铸件合格率由30%提高到了80%;通过多种工艺手段减少加工余量,令外型面加工余量由8~12mm减少到5~8mm,降低了20%的加工成本;通过优化铸造产品结构和工艺,缩短了批量生产周期,生产效率提高了30%以上,总成本降低了30%以上。总之,上述措施提高了成形精度,扩大了铝合金铸件的应用范围。

获取更多评论