第三代核电关键零部件蒸汽发生器管板加工用系列化刀具应用示范

由哈电集团(秦皇岛)重型装备有限公司牵头承担的“第三代核电关键零部件蒸汽发生器管板加工用系列化刀具应用示范”课题,重点针对第三代核电关键零部件管板深孔加工急需的几种规格的BTA钻头和导向套、间距块,开发出了φ17.75、φ19.25和φ19.30这3种规格的BTA钻头和导向套、间距块标准化产品,并在用户企业实现了示范应用,产品性能和寿命与进口产品相当,应用效果良好。在此基础上,开发出了φ16.23、φ16.26、φ19.35和φ25.35等规格的BTA钻头,形成了φ16~φ25的系列产品,并在其他用户企业得到小批量推广试用,评价良好。目前,已形成批量化生产能力。

在课题实施过程中,解决了一系列制造工艺关键技术难题,掌握了相关核心技术,满足了我国高端产品深孔加工要求,促进了高端深孔刀具的快速发展和我国重大关键装备制造水平的提升,降低了核电设备关键零部件深孔加工刀具长期依赖进口BTA钻头的潜在战略风险,提升了我国刀具品牌的竞争力。

课题目标及考核指标

针对第三代核电关键零部件蒸汽发生器管板的材料及加工特点,建立产、学、研、用相结合的技术创新联合体,采用理论研究和试验研究相结合的方法,不断改进设计及制造工艺,开发满足管板深孔加工需要的刀具系统和高性能硬质合金内排屑深孔钻系列产品,掌握相关核心技术,形成批量制造能力,并在核电管板上进行验证。要求刀具的各类性能指标达到国外先进水平,突破国外先进企业对国内切削工具的技术封锁与产品垄断,替代进口,实现示范应用。

根据上述课题目标,需要完成如下课题任务,达到相关的技术考核指标:

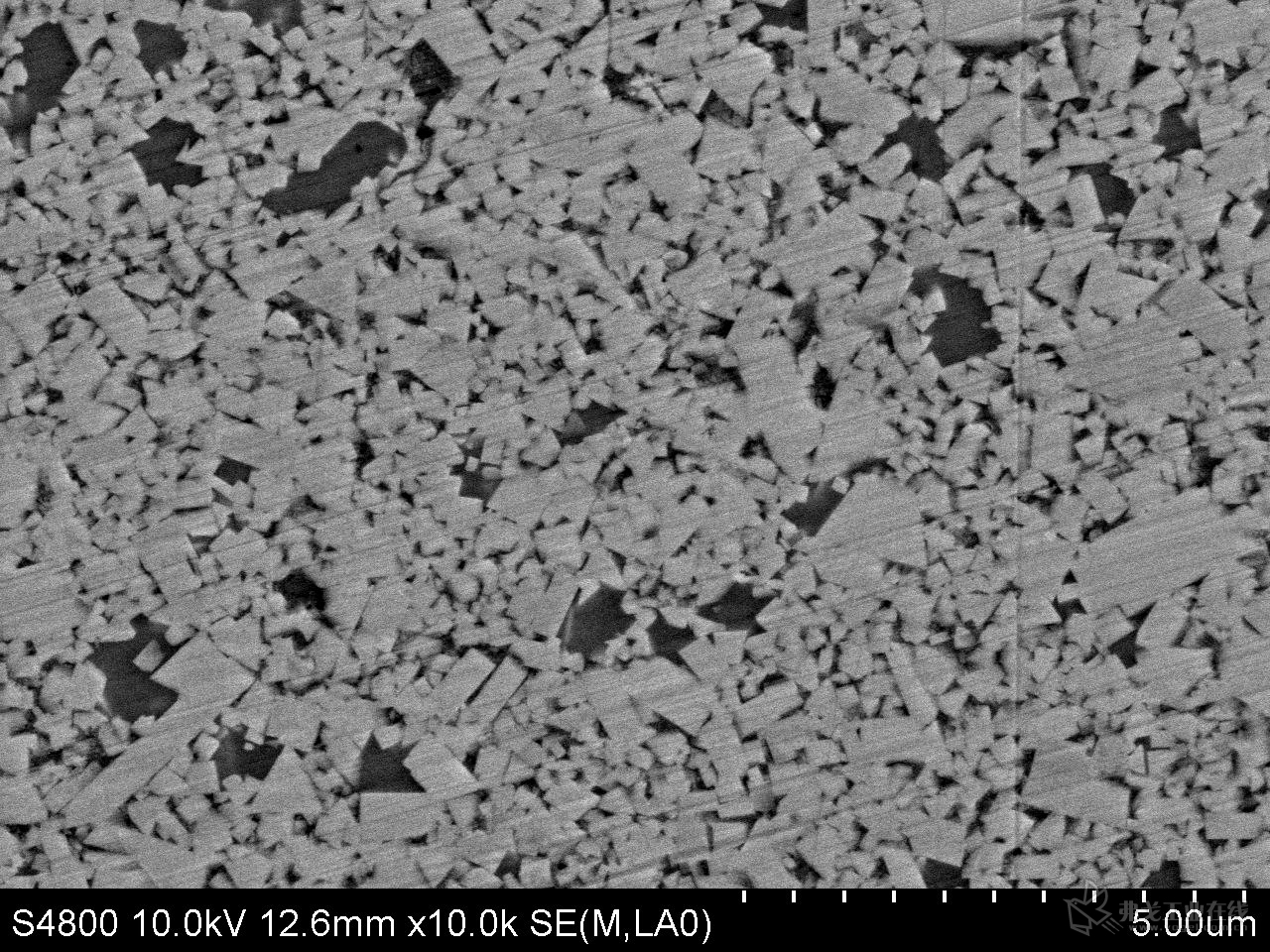

1.开发新型高性能硬质合金基体材料,研究复杂形状硬质合金刀片的压制、成形和烧结工艺。要求开发出2种高性能超细硬质合金牌号,硬质合金材料的抗弯强度≥3300MPa,硬度HRA≥91.0,或抗弯强度≥4000MPa,硬度HRA≥90,满足硬质合金内排屑深孔钻刀具切削性能要求。

2. 研究开发新型高性能BTA钻头涂层技术,要求针对深孔钻削加工特点,开发出一种专用的涂层材料,并制定BTA钻头涂层批产工艺。

3. 研究BTA钻头结构设计与制造工艺,研发出3个规格品种以上的具有完全自主知识产权的核电关键零部件蒸汽发生器管板深孔加工用BTA钻头系列化产品,可加工低合金高强度锻件和镍基合金堆焊层,要求孔精度达到IT9级,表面粗糙度达Ra3.2,垂直度达0.45mm/m,并在用户企业实现示范应用。

4. 研究BTA钻头应用技术和核电关键零部件管板深孔高效生产工艺。要求开发关键的配套工具工装,如高精度硬质合金导向套、间距块等,并应用于产品加工。其中,导向套采用硬质合金材料,与钻头配合部分,精磨后精度达ISO G6,与设备配合部分,位置精度3.0~5.0μm,使用寿命大于3000孔,性能达到国外同类产品水平。同时,完成核电关键零部件管板所有项目间距块的系列化设计,实现本项目所有间距块的国产化,间距块尺寸和位置精度达到国外同类产品水平。

课题总体完成情况

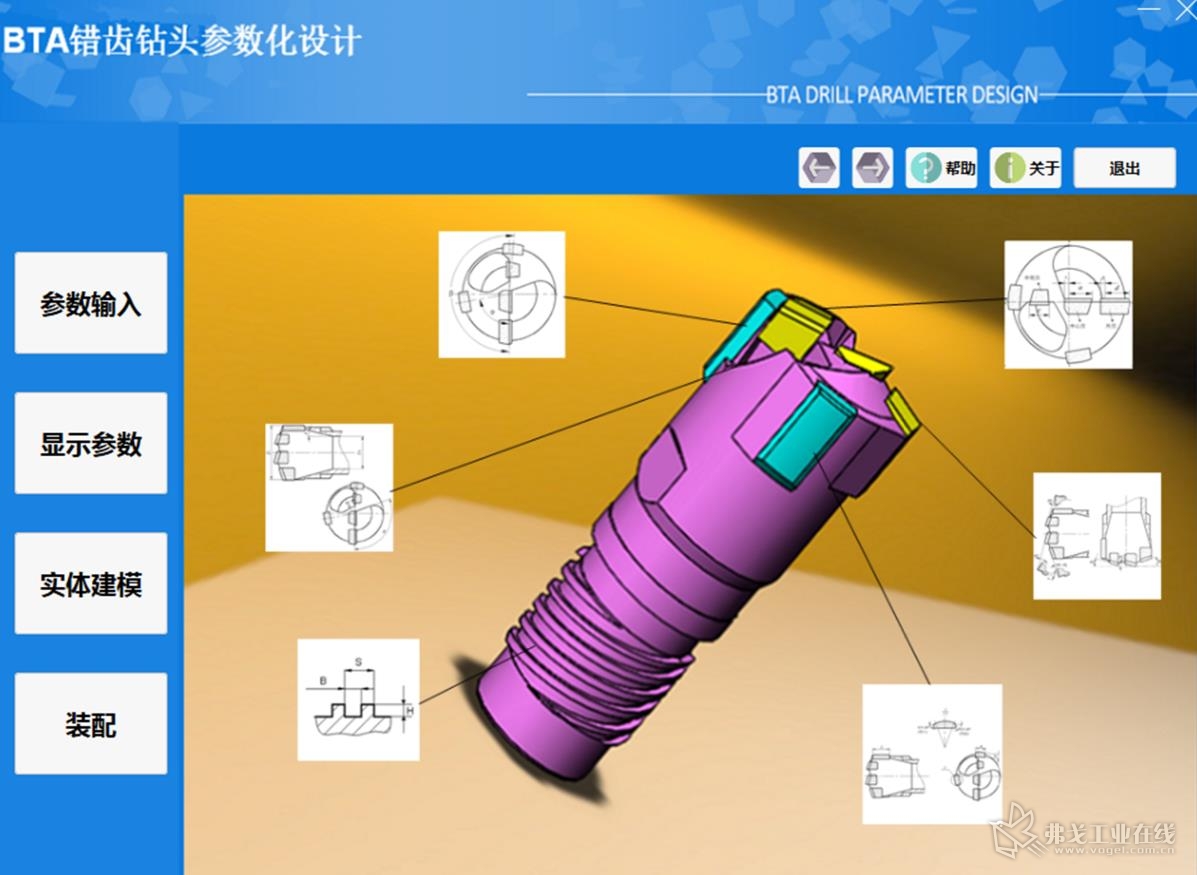

在课题参与单位的通力合作下,开发出了硬质合金牌号GY87S、超细硬质合金牌号SKCX04和SKCX05,涂层牌号64和29,φ17.75、φ19.25和φ19.30共3种规格的BTA钻头;建立了设计平台,实现了BTA钻削过程仿真;完成了导向套、间距块的设计、制造。目前,BTA钻头已在哈电集团(秦皇岛)重型装备有限公司核电管板深孔加工中得到示范应用,尺寸和位置精度达到国外同类产品水平,并在成都工具研究所有限公司形成了1000万元的生产能力。

1.新型高性能硬质合金基体材料牌号的开发,复杂形状硬质合金刀片压制、成形和烧结工艺的研究

研制出3种高性能硬质合金材料,包括2种高性能超细硬质合金,材料性能满足抗弯强度≥3300MPa,硬度HRA≥91.0,或抗弯强度≥4000MPa,硬度HRA≥90的要求,以及内排屑深孔钻刀具切削性能的要求。为此,已申报3项发明专利:一种管板加工用钻头超细硬质合金刀片材料的制备方法(201310715275.9)、一种深孔加工用超细硬质合金刀具材料的制备方法(201310715220.8)和用于孔加工刀具导向块硬质合金材料及其制备方法(201511020079.5);发布了一项企业标准:管板 BTA 钻头刀片、导向块毛坯技术要求及检验;发表了5篇学术论文。

2. 新型高性能BTA钻头涂层技术的研发

开发了3种深孔钻削专用涂层,包括2种抗高温氧化涂层,攻克了抗高温氧化TiAlON四元涂层制备技术和抗高温氧化Ti (Al/ O)CN多元涂层制备技术,制定了管板深孔加工BTA钻头涂层批产工艺,发布了管板BTA钻头涂层技术要求及企业检验标准。为此,已申报一项发明专利:CrxAlyY1-x-yN 纳米复合刀具镀层制备方法(201510527915.2),发布一项企业标准:管板BTA 钻头涂层技术要求及检验,发表一篇学术论文。

3. BTA钻头结构设计与制造工艺的研究

研发出3个规格品种以上的具有完全自主知识产权的核电关键零部件蒸汽发生器管板深孔加工BTA钻头系列化产品,包括φ17.75、φ19.25和φ19.30,并在哈电集团(秦皇岛)重型装备有限公司核电管板深孔加工中得到示范应用。在加工低合金高强度锻件和镍基合金堆焊层时,孔精度达到IT9级,表面粗糙度达Ra3.2,垂直度达0.45mm/m,满足了生产节拍要求。为此,已申报发明专利2项:小直径三刃错齿内排屑深孔钻及其制作方法(201511022120.2)、一种基于精密铸造刀体结构的错齿BTA钻头及其制造方法(201810123207.6);发布一项行业标准:单管内排屑深孔钻检测方法JB/T 13330-2017,一项企业标准:管板BTA 钻头控制标准;发表5篇学术论文。

4. BTA钻头应用技术及核电关键零部件管板深孔高效生产工艺研究

开发了关键的配套工具工装,如高精度硬质合金导向套、间距块等,并应用于产品加工。导向套采用硬质合金材料,与钻头配合部分,精磨后的精度达ISO G6,与设备配合部分,位置精度3.0~5.0μm,使用寿命大于3000孔,性能达到国外同类产品水平;开发了核电关键零部件管板深孔加工用间距块的系列化设计及制造工艺,实现了本项目所有间距块的国产化,间距块尺寸和位置精度达到国外同类产品水平;改进和优化了深孔加工设备,开展了核电管板的深孔加工试验研究,设计制造了专用的工具工装,对影响精度的参数进行了对比分析,对影响深孔加工质量的风险进行了评估和控制,编制了一套完整的加工工艺,并成功应用于实际生产。为此,发布了3项企业标准:深孔钻导向套企业标准、深孔钻间距块企业标准和深孔钻加工参数企业标准。

不同规格的BTA钻头

专用导向套

专用间距块

系统主界面

系统主界面

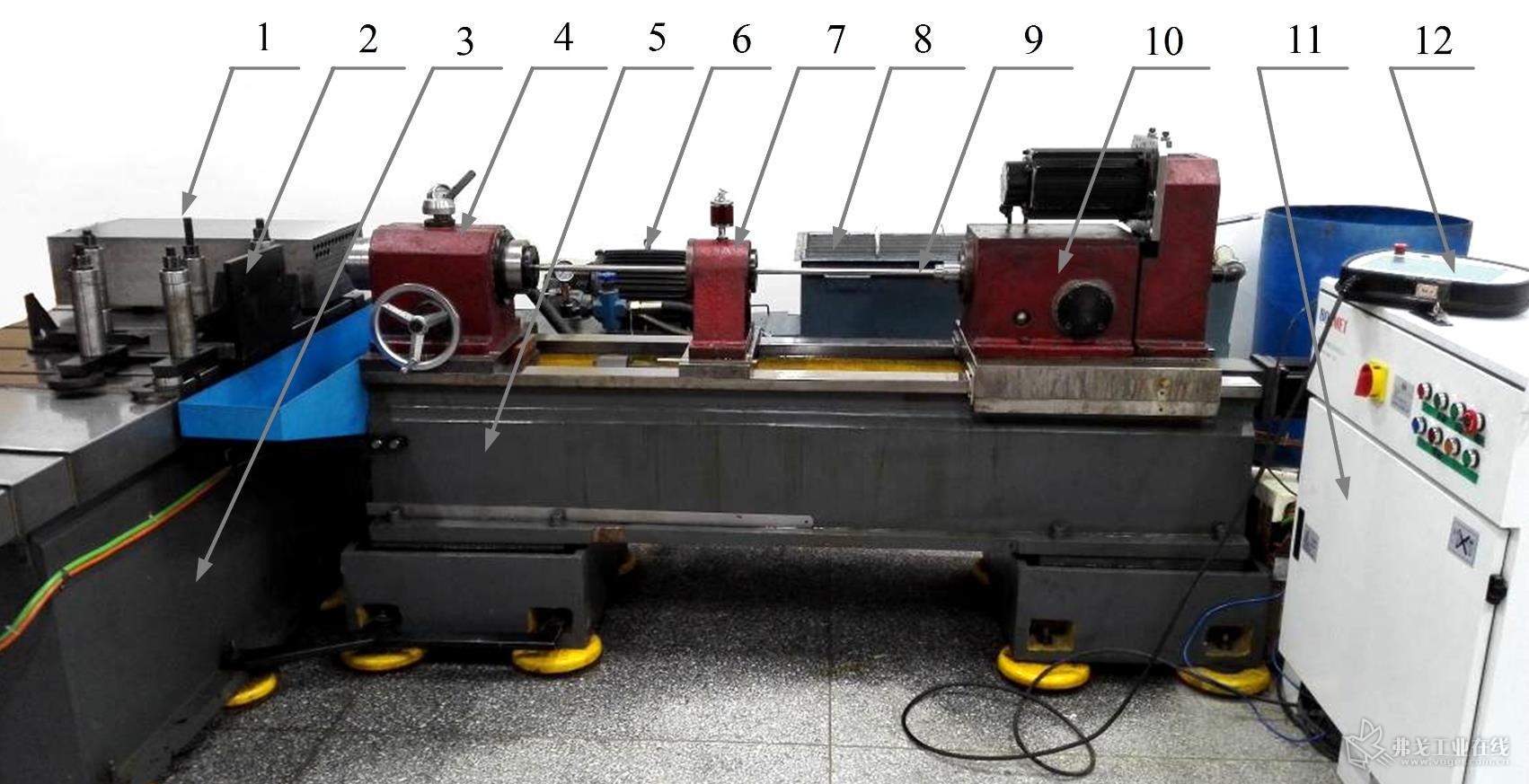

1-核电管板试件 2-夹具 3-工作台 4-授油器 5-床身 6-油泵系统 7-刀杆支架 8-积屑箱9-钻杆 10-振动发生器 11-控制柜 12-操控面板

1-核电管板试件 2-夹具 3-工作台 4-授油器 5-床身 6-油泵系统 7-刀杆支架 8-积屑箱9-钻杆 10-振动发生器 11-控制柜 12-操控面板

刀具回转式BTA深孔钻削系统

超细硬质合金

超细硬质合金

创新基地建设

1. 科技创新平台建设

通过课题实施,在西安理工大学先进制造研究所创建了BTA深孔钻刀具钻削性能创新试验平台,该平台拥有如下设备:

(1)开发了两坐标内排屑BTA深孔钻削平台,能完成φ16~φ30mm、孔深<900mm的高精度深孔加工。

(2)LMS Test. Lab振动、噪声试验测试平台,可以检测、分析所研制刀具在钻削过程中的动态特性。

(3)奥林巴斯OLYMPUS-BX51M显微镜,检测刀具磨损区域的变化,获取钻头的磨损形式与磨损规律。

(4)蔡司ZEISS的JSF-6700F型号场发射扫描电子显微镜SEM及X射线能谱仪EDS,检测钻头的磨损形貌,获取失效钻头刀齿表面的元素分布,分析钻头的主要磨损机理。

(5)时代之峰的TIMI3230粗糙度测量仪,测量加工孔的孔壁粗糙度。

(6)威尔逊Wilson维氏硬度计TUKON 2500,测量受导向条挤压后的孔壁表面的微观硬度变化。

(7)芬兰STRESSTECH OY的XSTRESS3000(G2)残余应力检测仪,检测加工孔壁的残余应力。

(8)蔡司ZEISS的CONTURA G2三坐标测量仪,检测加工孔的孔径、直线度、圆度和圆柱度。

该基地能够完成孔径φ16~φ30mm的深孔钻刀具的钻削性能测试和钻削参数匹配试验,可检测深孔钻刀具的钻削力、切屑断裂和振动特性,刀具的磨损形式、磨损机理和寿命,加工孔的表面粗糙度、显微硬度和残余应力,以及孔径、直线度、圆度和圆柱度等。

2.创新示范基地建设

通过课题实施,在哈电集团(秦皇岛)重型装备有限公司形成了BTA钻头深孔加工创新示范基地。该基地拥有:

(1)进口的卧式数控三轴深孔钻床,立柱在床身上的行程(X轴)6000mm,钻削溜板相对主轴行程(Y轴)4500mm,水平轴总行程(Z1、Z2、Z3轴)1700mm,可满足AP1000核电管板等高精度管孔群的深孔加工要求。

卧式数控三轴深孔钻床

(2)ESAB 8×6 焊接操作机,横梁有效行程6050mm,横梁移动速度0.093~1.96m/min,立柱有效高度8180mm,可实现AP1000蒸汽发生器管板的镍基合金堆焊层带极埋弧堆焊。

焊接操作机

焊接操作机

(3)DEUMA 200TM 焊接变位机,承载能力200t,工作台装卡工件最大直径¢8000mm,最小直径¢1500mm,工作台面旋转角度0°~450°,工作台面翻转角度110°~-10°。

(4)15m热处理炉,温度控制精准,升温速率稳定,可满足AP1000蒸汽发生器管板焊后热处理要求。

(5)数控单柱移动立式车铣床,最大车削直径16000mm,最大回转直径16000mm,最大车削工件高度6500mm,工作台最大承重600t,可实现管板镍基合金堆焊层的加工。

(6)粗糙度测量仪,检测管板孔粗糙度。

(7)内窥镜,检查管板孔内壁,判定管板孔是否存在划痕、螺纹孔等质量缺陷。

内窥镜

3. 产业化基地建设

通过课题实施,在成都工具研究所有限公司形成了1000万元生产能力的管板深孔加工BTA钻头生产规模和产业化基地。该基地拥有立式加工中心、粉末成型压机、数控卧式车床、五轴数控工具磨床、焊接设备、万能磨削中心和PVD涂层中心等加工设备,并新购了高精度数控慢走丝设备、高精度电火花设备、数控工具磨床、毛刷钝化机和可转位刀片磨削中心。

立式加工中心

粉末成型压机

数控卧式车床

数控工具磨床

数控工具磨床

万能磨削中心

PVD涂层中心

总之,初步建成了包括磨具制造、产品生产、质量控制和检测在内的一条完整的生产线,具备年产值1000万元的生产能力。

创新人才和团队建设

本课题的实施加快了BTA钻头引进、消化、吸收和再创新的步伐,把一批具有扎实基础理论知识和丰富实践经验的中青年科技工作者,培养成了刀具研究、设计、制造和应用的高级专业人才,使之适应现代先进加工技术对刀具设计、制造、应用、管理及市场服务的高要求,从而形成了结构合理、知识面覆盖刀具产品研发各相关环节、具有较高水平的专业人才团队,促进了我国难加工材料深孔加工刀具系统和高性能刀具系列产品设计制造水平的整体提升。

哈电集团(秦皇岛)重型装备有限公司培养锻炼出一支在管板精密孔群深孔加工方面技术过硬、深知产品特点且熟知操作技术要领的技术队伍。课题执行过程中,人员组成结构稳定,课题负责人和课题骨干未发生变化,先后共有20余人参与课题执行。通过BTA钻头的应用,培养新增了11名中、高级职称的技术人员和技术工人。

成都工具研究所有限公司培养锻炼出一支与孔加工刀具相关的技术队伍,能够满足开发、生产和销售的要求。通过参与课题研发、工艺改进和成果应用,培养新增中、高级职称技术人员和技术工人10人。

四川大学制造学院的研究能力进一步提升,培养青年骨干教师2名、硕士研究生3名。

西安理工大学形成了一支23人的深孔加工创新队伍,培养博士、硕士研究生14人。

牡丹江工具有限责任公司培养技术人员和技术工人6人。

成果应用及取得的经济和社会效益

1.成果应用及产业化情况

本课题研发了多种规格的BTA钻头,其中规格为φ17.75、φ19.25和φ19.30的产品在哈电集团应用示范基地核电管板深孔加工中实现了产业化应用。目前,3种规格的样品累计打孔6978个,打孔深度累计3686m。测试表明,规格φ17.75的产品性能和寿命指标均优于国外产品;规格φ19.30的产品加工的孔合格,寿命与国外产品相当;规格φ19.25的产品加工的孔合格,部分批次的刀具寿命优于进口产品,但也有部分批次的刀具寿命与国外水平相比有一定差距。综合来看,φ17.75和φ19.30的产品可替代进口,φ19.25的产品需优化改进。

同时,φ16.23、φ16.26、φ19.35和φ25.35等其他规格的产品也已得到小批量应用,用户评价良好。

本课题的研究成果,已应用于我国核电站核岛主设备的制造中。

非能动余热排出热交换器管板深孔加工

非能动余热排出热交换器管板深孔加工

2. 取得的直接经济效益和社会效益

(1)社会效益:填补了国产BTA钻头加工核电设备关键零部件的空白,开创了新的合作模式。由于性价比高,以及地域优势为售后服务带来的便利,实现了差异化小批量订制,一经市场推广,立刻得到广大用户的支持和好评。课题实施过程中,解决了一系列制造工艺关键技术难题,掌握了相关核心技术,满足了我国高端产品深孔加工要求,促进了高端深孔刀具的快速发展和我国重大关键装备制造水平的提升,降低了核电设备关键零部件深孔加工刀具长期依赖进口的潜在战略风险,提升了我国刀具品牌的竞争力。

在推进刀具国产化的同时,大力提升了国内数控配套件生产厂的制造能力,带动了地方经济,促进了我国制造业产业结构的转型升级,提升了国内核电设备制造的整体水平,加速了我国核电国产化进程。

(2)经济效益:大幅提升了我国管板孔加工刀具系统(BTA钻头、导向套与间距块等)的自主创新能力,BTA钻头的设计制造技术和产品性能均达到国外先进水平。同时,刀具价格大幅降低,约为进口刀具的1/3,可完全替代进口,解决了我国核电管板深孔加工刀具的难题。

同时,锅炉、石化和空调等行业热交换器管板的深孔加工都需要同类产品,而此类产品目前全部依赖进口,市场空间巨大,已经开展此类规格BTA钻头的延伸研发工作,并初步实现小规模应用。

结论

在“高档数控机床与基础制造装备”科技重大专项资金、地方配套资金的支持及自筹资金的保障下,“第三代核电关键零部件蒸汽发生器管板加工用系列化刀具应用示范”课题参与单位通力合作,全面完成了任务指标。

本课题的研究涉及材料、涂层、结构、制造和工艺等多个学科。在研发过程中,通过持续的设计优化和改进,攻克了诸多技术难题,创新了诸多产品设计制造方法,填补了国内空白,积累了宝贵的经验和教训,令刀具设计、制造技术取得了巨大进步,一大批青年技术人员得到了锻炼和提升,成长为技术骨干。产、学、研、用的合作机制令课题得以顺利实施,企业、学校和科研院所的优势资源得到了充分利用和整合,为今后的技术攻关起到了良好的示范作用。

该课题的成功实施,大幅提升了我国管板深孔加工刀具系统(BTA钻头、导向套与间距块等)的自主创新能力,使我国的小孔径精密BTA钻头的设计制造技术接近或达到了国外先进水平,产品性能实现了质的飞跃,具备了与进口同类刀具一决高下的实力,改变了我国核电管板深孔加工刀具长期依赖进口的局面,这对于打破进口刀具的垄断具有重大的战略意义。

获取更多评论