基于国产大功率光纤激光器及工业机器人激光焊接系统的研究与示范应用

航天工业在国防安全中的战略地位,决定了国产数控装备对于提高国防自主保障能力的重要性。航天产品的技术发展,离不开国产高档数控装备和先进制造技术的支撑。“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的成果在航天领域的示范应用,促进了国产成套技术解决方案进入航天重点用户企业。随着国产高档数控装备、工艺等成套技术在航天企业的示范应用,为国产激光机器人焊接系统的规模化推广奠定了基础。

在04专项的支持下,通过实施“高档数控装备及工艺在导弹大型整体舱段集成制造中的示范应用”课题(编号2015ZX04002202),开发了国产机器人激光焊接系统,并成功地应用于航天型号产品的成型与加工中,为国产高档数控机床、功能部件和共性技术在航天领域的应用,以及为提高国产高档数控机床的加工适应性、精度保持性和可靠性创造了条件。随着工艺数据库的丰富和技术规范的形成,国产装备在航天领域的整体制造水平显著提升。

基于国产机器人的焊接系统方案

1. 主机结构及参数

大功率光纤激光器机器人焊接系统的主机结构采用工作台移动、龙门固定的形式,在提高加工精度及稳定性的基础上,简化了设备的操作和维护,有效地延长了设备的使用寿命。主要优点包括:

(1)龙门可与机床直接紧固连接,工作台直接通过导轨安装在机床上,整体结构简单、可靠,安装要求低,操作性好。

(2)工作台类似于平板结构,重心较低,运动过程中可有效减小机床的晃动,从而提高了机床的稳定性及加工精度。

(3)机器人与龙门同时固定,且机器人相对于机床零点固定,机床的X、Y、Z运动轴起定位作用,对中小型工件的焊接可由机器人完成,机床在运动过程中不受外部晃动冲击,保证了焊接精度和质量,可靠性和稳定性较高。

根据激光焊接的工件特征,普遍为外表面加工,机器人的臂长就能满足加工需求,因此,将动龙门结构改为定龙门结构,整体机械性能更加稳定。同时,工作台采用移动结构,为工件上下料提供了方便。工作台行程为2200mm,机器人X轴可覆盖1480~2429mm的范围,工作台加机器人可覆盖0~4400mm的范围,从而满足了0~4000mm的原指标要求。

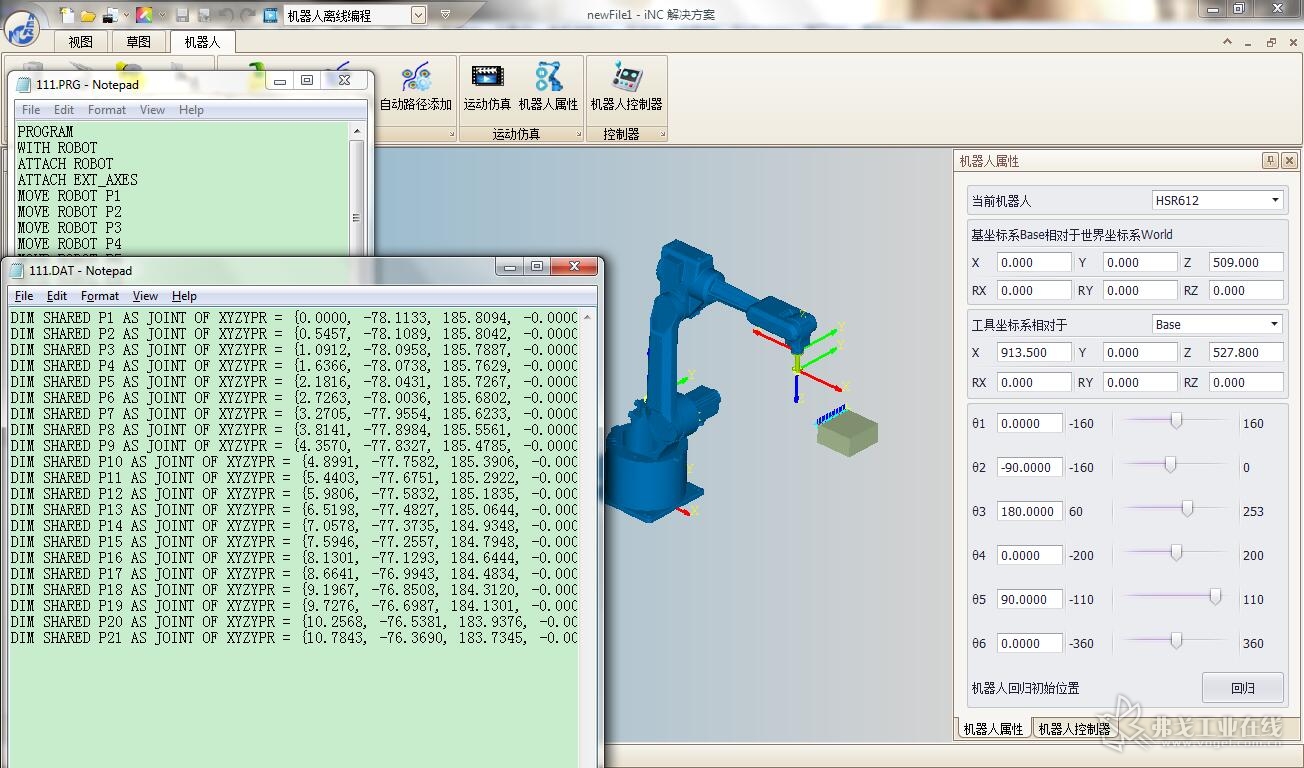

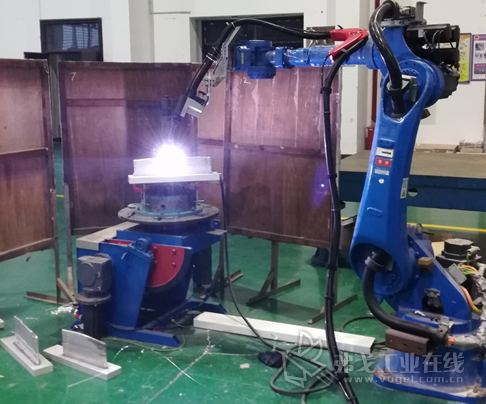

装备的主要配置包括主机、机器人、移动工作台、变形机、4000W光纤激光器、水冷机组和除尘系统,由武汉法利莱切焊系统工程有限责任公司集成研发,其中,主机的X、Y轴工作范围分别是4000mm和2000mm,最大可加工¢1600mm´2200mm的回转体类零件。对比试验用的进口机器人KUKA KR60负重大于30kg,所配套的进口变位机库卡DKP400负重400kg。相比之下,国产机器人——华中数控HSR-JR650及配套的国产变位机HB-03,最大负重300kg,配套的4000W光纤激光器,采用了200mmm和800mmm的国产芯径光纤各一套,由武汉锐科光纤激光器技术有限责任公司配备。图1所示为国产机器人激光焊接系统与进口机器人激光焊接系统。

图1 机器人激光焊接系统

2. 激光焊接机控制系统

整套系统:高精度焊接机器人,最大负载50㎏,臂长2.03m,重复定位精度±0.05㎜,6轴控制,可以扩展多个外部轴,由机器人控制系统联动控制。此外,机器人自带6+2控制系统,并配有PLC系统来控制夹具等辅助功能。用于机器人6轴及直线移动轴(X1、X2和Y轴)的伺服电机,均由机器人控制系统自带并驱动,可实现6+2共8轴联动。

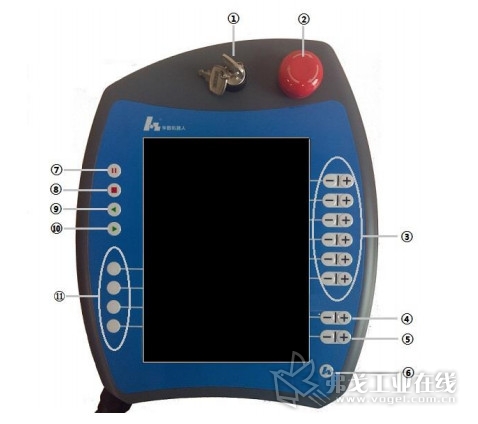

控制系统:集成了对焊接加工系统和运动轴系统的控制,可集中控制焊接加工和激光器的运行,工作协调性好。激光焊接采用高速半闭环控制,可方便地切割拐角,对焊接过程的起弧与收弧的功率进行控制。控制系统还具有焊缝轨迹示教录返编程功能,其模块化的标准总线布置,为维修提供了便利,同时,还具有自诊断、报警、功能检测、紧停、故障内容显示及功率在线调试等功能,可保证焊缝起、收弧成形和焊接质量。控制系统配有标准的外部接口,联机后可现场修改和传输。图2所示为国产华数机器人与进口KUKA机器人操作控制器的实物对比。

a华数机器人控制器HSPAD

b KUKA机器人控制器KCP

图2 机器人操作控制器面板对比

焊接编程:系统由人工操作进行平面内的人工示教,并自动录返编程,即人工操作机器沿需要焊接的焊缝轨迹运行,并逐点记录其坐标,数控系统可自动编程。正式运行时,机器将根据示教点,按需要进行直线或圆弧描补,再现示教路线,进行焊接加工。

环境控制:由于钛合金的激光焊接对环境要求严格,因此激光加工区域处于全封闭状态,并配有抽风除湿空调等,以保证焊接过程中的环境湿度稳定在70%以下。工作站采用钢板结构(厚度>1.0㎜),无特殊要求无需配备观察窗。激光工作时,工作站必须完全密闭隔离,防止激光泄漏。对工作站的布局也作了充分考虑——在顶部或侧面留有电缆及水管、气管的走线位置,并为激光光纤的走线及其最小的曲率半径留有足够的空间。

外部旋转轴:旋转轴由回转主轴、可移动尾座两部分组成,以便于轴类零件的焊接,或作为变位机用于驱动工装夹具的旋转。该回转主轴可立、卧两用。

激光焊接头:自主研发的光纤三维激光焊接头由导光系统、聚焦系统、横向气帘保护系统、旁轴保护气装置、保护气拖罩和水冷却喷嘴等组成,适合于焊接铝合金、碳钢和不锈钢等材料。焊接头有两个中空电机组,光路由光纤QBH接头进入,首先进过准直,成为平行光,然后经过两次平面反射,到达聚焦镜,最终通过保护镜到达工件处。

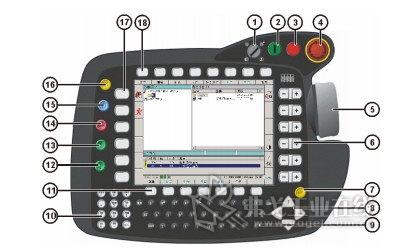

3. 激光-TIG填丝复合焊接装置的集成

如图3所示,设计了一套旁轴复合激光-TIG填丝焊枪,它由激光焊接头模块、直柄AT420水冷氩弧焊枪模块以及钨极及焊丝空间调节模块组成,主要结构参数调节范围见表1。通过集成研制,获得了一套由WAME-630ⅢR型TIG填丝焊接电源系统、旁轴复合激光-TIG填丝焊枪组成的激光-TIG填丝复合焊接装置,实现了与课题承担单位国产大功率光纤激光机器人焊接系统的集成。

图3 激光-TIG填丝复合焊枪

表1 激光-TIG填丝复合焊枪主要结构参数调节范围

| 焊丝水平倾角 |

焊丝高度(㎜) |

光丝间距(㎜) |

光钨间距(㎜) |

钨极水平倾角 |

钨极高度(㎜) |

| 20°±10° |

0±10 |

0±25 |

0±40 |

50°±15° |

0±25 |

4. 国产大功率光纤激光机器

针对课题承担单位的国产大功率光纤激光机器人焊接系统,研制集成了一套激光-TIG填丝复合焊接装置,它由WAME-630ⅢR型TIG填丝焊接电源系统、AT420水冷氩弧焊枪和空间调节机构组成,对0.5mm、1.5mm和3mm厚的TC4钛合金进行了激光焊接,开发了成套的焊接工艺,激光焊接接头质量满足了GB/T22085的B级要求;对3mm、5mm和8mm厚的TC4钛合金材料进行了激光-TIG填丝复合焊接,开发了成套的焊接工艺,复合焊接接头质量满足了QJ1666标准I级质量要求。

实现了6mm厚5A06铝合金对接接头固体激光-TIG电弧复合热源填丝焊接的单面焊双面成形,开发出了6㎜厚5A06铝合金复合填丝焊接成套工艺技术,复合焊接速度可达1m/min,复合焊接接头抗拉强度可达母材的90%。除实现2-3型号钛合金复杂型面典型构件的激光焊接及激光-TIG填丝复合焊接、形成钛合金典型构件焊接加工规范一项外,还达到了其他的全部技术指标要求。

复杂型面结构的厚钛合金激光焊接技术、激光-TIG填丝复合焊接技术及切削数据库等共性技术,可应用于航空、航天和核电等诸多领域,适应性强,应用面广,具有广阔的市场前景。

在课题实施过程中,武汉法利莱切焊系统工程有限公司的产品达到甚至超过了国外同类产品的技术水平,成功实现了进口替代。目前,该公司将武汉锐科光纤激光器技术有限责任公司的500W、1000W和4000W系列光纤激光器和武汉华中数控股份有限公司的激光专用切割数控系统配套用于其切割机和焊接机装备上,已累计销售GF/DF等切割机210台套,直接经济效益过亿元。

焊接离线编程控制系统

课题完成了国产激光焊接机器人与变位机的协同控制研究。通过研究机器人位姿与变位机转角之间的运动关系,形成了冗余自由度情况下的路径规划算法,实现了变位机各关节运动速度与机器人运动轨迹的匹配。本算法通过保证焊缝在焊接过程中竖直向上的姿态,求解两个旋转变位机的转角以及经过变位机旋转后的焊缝点位信息。经现场测试验证,算法满足了激光焊接工艺要求。

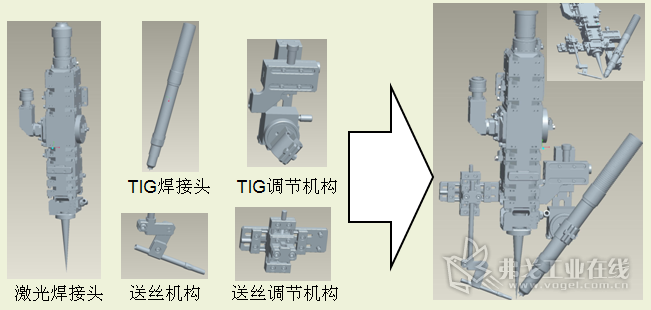

iNC Robot既可与华数机器人高度融合,又可与KUKA和ABB等主流机器人相兼容。首先,针对华数机器人的应用,在离线编程方面实现了从无到有的突破;其次,为国产机器人提供了行业解决方案,奠定了离线编程软件基础。目前,iNC Robot已成为华数机器人在多个领域应用的标配。iNC Robot离线编程软件已申请软件著作权,并在全国智能制造试点单位——东莞劲胜精密组件股份有限公司数字化车间的打磨生产线上得到成功应用。利用该离线编程软件,生成了12台机器人协调打磨的生产线加工路径。

图4所示为自主开发的国产机器人离线编程软件界面,在规划一条路径的同时,可生成华数机器人和KUKA机器人的控制代码,为对比试验提供了软件条件。根据激光焊接工艺要求,开展了国产机器人与KUKA机器人的对比试验,以验证国产机器人是否满足焊接要求。

图4 机器人离线编程软件生成轨迹及后置处理

图4 机器人离线编程软件生成轨迹及后置处理

国产焊接机器人与进口焊接机器人的对比试验

为开展国产激光焊接机器人与KUKA机器人的对比验证,开发了机器人离线编程软件,可通过规划一条路径,同时生成华数机器人和KUKA机器人的控制代码,为对比试验提供了软件条件。对比试验表明,国产机器人与进口机器人在空间运行轨迹中的定位精度和重复定位精度相当。

试验一:测试了直线、圆弧和矩形等简单的平面几何图形。利用华数编程软件HiRobot生成指定尺寸的直线、圆弧和矩形轨迹的机器人运行程序,并在湖北三江航天红阳机电有限公司的生产现场运行,通过激光焊接枪控制出光,运行出对应形状的轨迹,运行3次,测量走出的轨迹与理论值的差距。

试验二:测试特定空间形状的轨迹。针对4种运动情况,即机器人6个轴运动、机器人6个轴+2个直线轴的运动、机器人6个轴+2个旋转轴的运动以及机器人6个轴+2个直线轴+2个旋转轴的运动,对国产机器人与KUKA机器人的空间形状轨迹精度进行测试对比。第一种情况可直接使用Dynacal标定的数据,其余3种情况需要通过华数编程软件HiRobot、根据指定的轨迹获得对应的控制代码,然后将生成的代码导入机器人中,通过激光跟踪仪跟随轨迹,与理论轨迹进行对比,得到定位精度与重复定位精度。第四种情况的控制代码需要订制,可根据第二、第三试验结果确定。

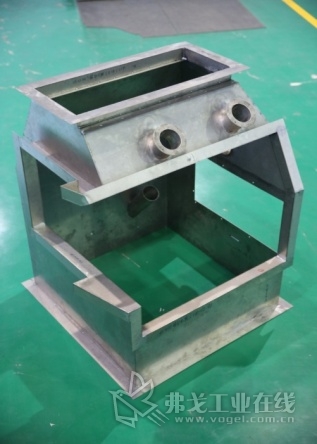

采用国产机器人和进口机器人对不同厚度的碳素钢、不锈钢和钛合金材料进行焊接试验,结果见表2。图5所示为国产机器人激光焊接系统主机焊接的实物。

表2 机器人激光焊接系统焊接试验对比

| 材料 |

焊接试验 |

焊接情况 |

备 注 |

| 碳素钢 |

3mm |

焊缝质量达到QJ1842熔焊I级焊缝要求 |

完成国产机器人三维焊接试验;激光+TIG复合焊时,适用于KUKA机器人 |

| 不锈钢 |

3mm |

焊缝质量达到QJ1842熔焊I级焊缝要求 |

|

| 钛合金 |

≤3mm |

焊缝质量达到航天规范(QJ1666A)I级焊缝要求 |

|

| 钛合金 |

>3~8mm |

激光+TIG复合焊缝质量达到QJ1666AI级焊缝要求 |

a 不锈钢空间实体

b 国产机器人焊接

c钛合薄壁构件

图5 国产华数机器人焊接实物

国产大功率激光器焊接工艺试验

1. 不同厚度的钛合金激光对接焊

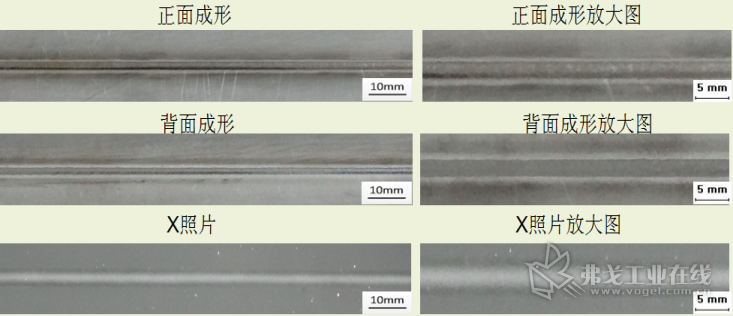

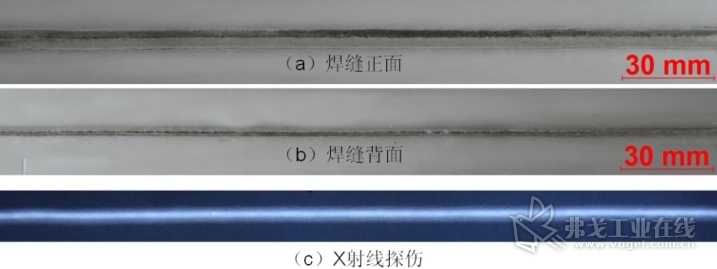

图6所示为0.5㎜厚TC4钛合金激光对接焊焊缝成形、X射线探伤结果及焊接接头尺寸检测结果。结果表明:0.5㎜厚TC4钛合金激光对接焊接速度可达2m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部无气孔,焊接接头质量满足GB/T22085标准B级要求。

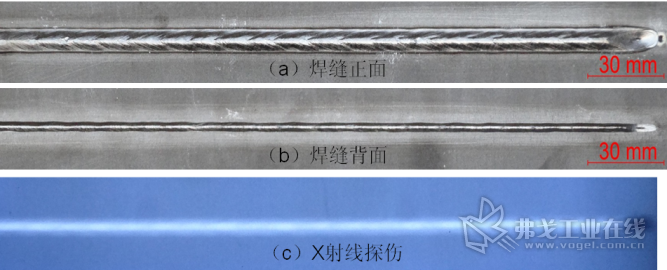

图7所示为1.5㎜厚TC4钛合金激光对接焊接焊缝成形、X射线探伤结果及焊接接头尺寸检测结果。结果表明:1.5㎜厚TC4钛合金激光对接焊接速度可达2m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部无气孔,焊接接头质量满足GB/T22085标准B级要求。

图6 TC4钛合金0.5㎜厚激光对接焊

图7 TC4钛合金1.5㎜厚激光对接焊

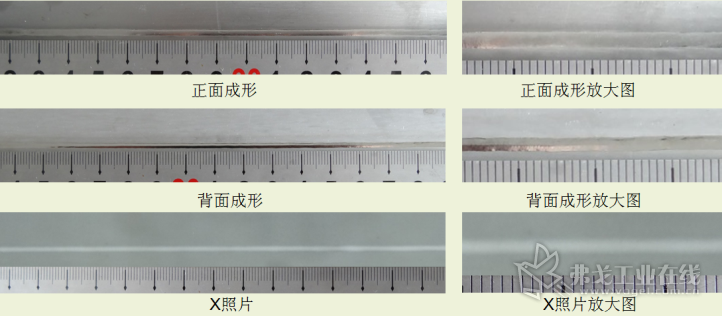

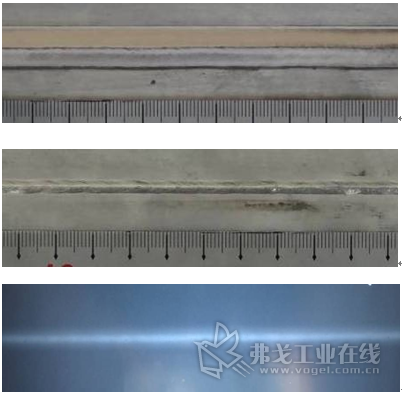

图8所示为3㎜厚TC4钛合金激光对接焊接焊缝成形、X射线探伤结果及焊接接头尺寸检测结果。结果表明:3㎜厚TC4钛合金激光对接焊接速度可达1.5m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部无气孔,焊接接头质量满足GB/T22085标准B级要求。

图 8 TC4钛合金3㎜厚激光对接焊

图 8 TC4钛合金3㎜厚激光对接焊

2. 钛合金激光-TIG填丝复合焊接

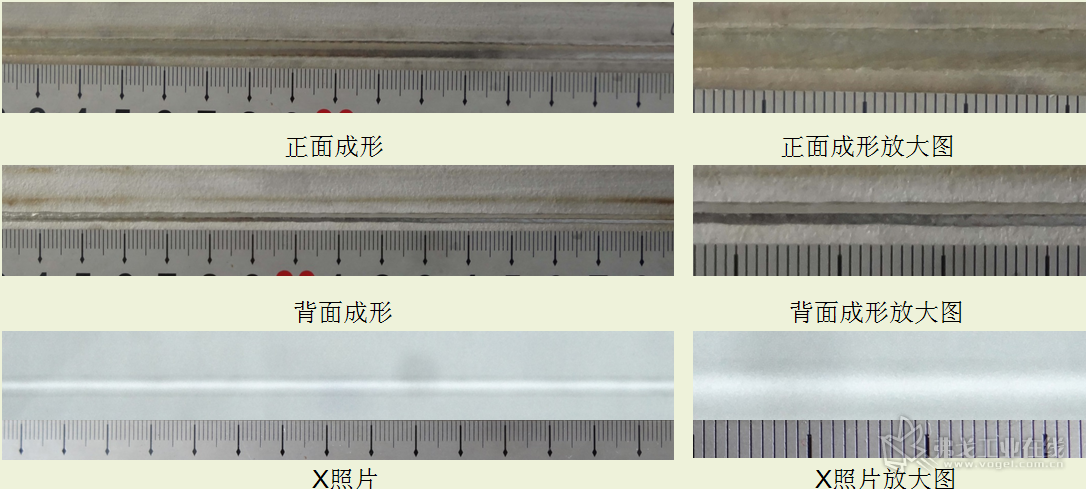

图9所示为3㎜厚TC4钛合金激光-TIG填丝复合对接焊接的焊缝成形和X射线探伤结果。结果表明:3㎜厚TC4钛合金激光-TIG填丝复合对接焊接速度可达1.2m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部气孔等质量满足QJ1666标准I级质量要求。

图10所示为5㎜厚TC4钛合金激光-TIG填丝复合对接焊接的焊缝成形和X射线探伤结果。结果表明:5㎜厚TC4钛合金激光-TIG填丝复合对接焊接速度可达0.8m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部气孔等质量满足QJ1666标准I级质量要求。

图9 TC4钛合金3㎜厚激光-TIG填丝复合对接焊

图10 TC4钛合金5㎜厚激光-TIG填丝复合对接焊

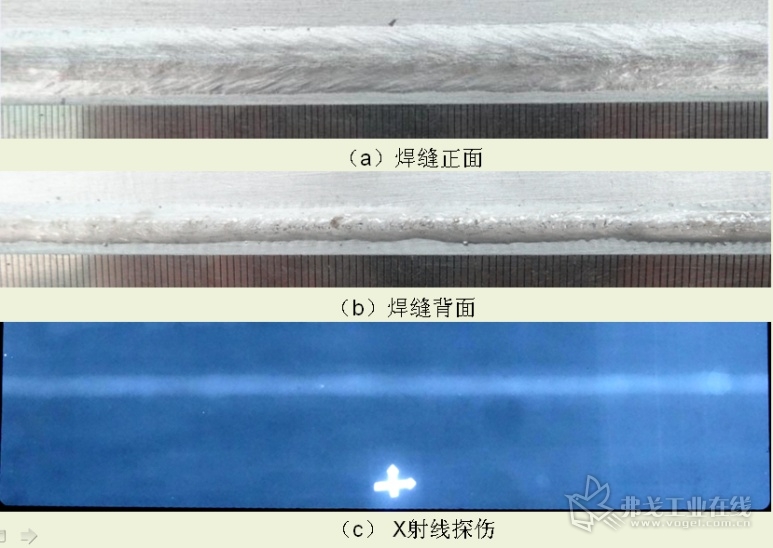

图11所示为8㎜厚TC4钛合金激光-TIG填丝复合对接焊接的焊缝成形和X射线探伤结果。结果表明:8㎜厚TC4钛合金激光-TIG填丝复合对接焊接速度可达0.8m/min,焊接过程稳定,焊缝正面、背面成形美观,焊缝内部气孔等质量满足QJ1666标准I级质量要求。

图11 TC4钛合金8㎜厚激光-TIG填丝复合对接焊

3. 铝合金激光-TIG填丝复合焊接

图12所示为6㎜厚5A06铝合金激光-TIG填丝复合对接焊接焊缝成形、X射线探伤结果及力学拉伸结果,焊接性能测试结果见表3。结果表明:6㎜厚5A06铝合金激光-TIG填丝复合对接焊接,焊接过程稳定,可以实现优良的单面焊双面成形,焊缝正面、背面成形美观,复合焊接速度可达1m/min,复合焊接接头抗拉强度可达母材的90%。

图12 5A06铝合金6㎜厚激光-TIG填丝复合对接焊

表3 铝合金激光-TIG填丝复合对接焊力学性能

| 编号 |

拉伸性能 |

|||

| 抗拉强度Rm(Mpa) |

抗拉平均值m(MPa) |

伸长率A(%) |

断裂位置 |

|

| 母材 |

|

353 |

24 |

|

| 接头6-1 |

320/317 |

318.5 |

3.9 |

焊缝 |

| 接头6-2 |

317/322 |

319.5 |

3.9 |

焊缝 |

国产激光器焊接系统工程应用

本套焊接系统除应用于湖北三江航天红阳机电有限公司系列型号的钛合金空气舵产品等生产任务外,还用于某铝合金壳体的激光焊接(如图13所示)。利用光纤激光器800mmm备用光纤芯径出光光束与CMT电弧进行铝合金增材试验,取得了激光+电弧增材工艺试验的成功,表明国产机器人用于激光增材制造是可靠的,如图14所示。

图13 铝合金激光焊接薄壁壳体

图14 铝合金激光电弧复合增材试验

小结

通过实施“高档数控装备及工艺在导弹大型整体舱段集成制造中的示范应用”课题(编号2015ZX04002202),成功地实现了基于国产大功率光纤激光器、焊接机器人、数控系统和激光电弧复合焊枪的系统化集成与工程应用。通过开展国产激光焊接机器人与KUKA机器人的功能、性能对比测试,找出了国产机器人与国外先进水平之间的差距。焊接工艺试验和焊接应用结果表明:国产大功率光纤激光机器人焊接系统集成单元可以有效地满足航天领域特种材料的精密焊接要求。

利用国产大功率光纤激光器、国产机器人及其焊接控制系统、国产激光电弧复合焊枪以及特种材料的先进焊接工艺、自主开发的机器人离线编程系统等,为航天领域的不锈钢、铝合金和钛合金等复杂零件的激光焊接提供了整套的基于国产激光切割和焊接系统的航天特种加工成型解决方案。

总之,国产大功率光纤激光机器人焊接系统拥有较多的创新亮点:

1. 采用自主研发的三轴龙门架、六轴机器人、两轴变位机、大功率光纤激光器和激光电弧复合焊枪,由100%的国产化核心功能部件构成了完全国产化的装备单元,实现了国产工业机器人对钛合金、铝合金等材料的激光电弧复合焊接。

2. 建立了稳定的激光焊接工艺数据库。

3. 通过国产工业机器人及数控系统控制,实现了三维激光高精度焊接和装备的自主可控。

4. 所开发的机器人离线编程系统,有效地克服了对进口编程软件的依赖。

5. 自主研发的激光电弧复合焊枪属国内首创,打破了国外的封锁和技术垄断。

获取更多评论