高温合金航发叶片五轴联动加工中心的研制与应用

高温合金由于强度高、耐热且耐腐蚀,成为现代航空航天工业不可缺少的结构材料。在航空发动机制造领域,各类叶片占比约为30%。航发叶片作为航空发动机的关键部件,具有型面复杂、薄壁刚度弱、加工精度要求高以及设计制造周期长等特点,其制造水平直接决定着发动机的性能。因此,提高发动机叶片的设计、制造水平,对于改善航空发动机的性能、缩短研制周期以及降低制造成本具有重要的意义。然而,由于航发叶片型面复杂,对加工精度和表面完整性的要求极高,因此在新一代高温合金航发叶片的切削加工中,迫切需要采用新型刀具材料、刀具结构以及高效的工艺方法,这种需求,也极大地推动了具有高刚度、高精度和大驱动功率的专用精密数控机床的发展。

在“高档数控机床与基础制造装备”科技重大专项的支持下,通过实施“高温合金航发叶片五轴联动加工中心的研制与应用”课题,成功地突破了一批高温合金航发叶片数控机床基础技术和关键共性技术,建立了数控装备研发平台和人才培养基地,有力地推动了我国中、高档数控机床的发展,提升了我国高档数控装备制造业的技术水平。

课题研究任务

“高温合金航发叶片五轴联动加工中心的研制与应用”课题由北京机电院机床有限公司联合沈阳黎明航空发动机(集团)有限责任公司(以下简称“沈阳黎明”)、清华大学和重庆三磨公司等单位共同承担,通过高等院校与生产企业相结合、设备研究单位与设备使用单位相结合,以及产、学、研、用相结合,实现了优势互补,保证了课题研究的顺利进行。

课题的主要任务是,研制适合高温合金航发叶片高性能加工的叶片五轴联动加工中心,研究并掌握五轴数控控制和调试技术、高温合金航发加工工艺和加工参数,以及高温合金航发叶片数控机床基础技术和关键共性技术。新研制的五轴联动加工中心,需要在课题合作单位进行小批量的产业化生产,以对高温合金航发叶片进行加工试验,从而在不断的信息反馈中,对机床进行持续改进和提高,最终达到替代进口的目的。

课题取得的进展

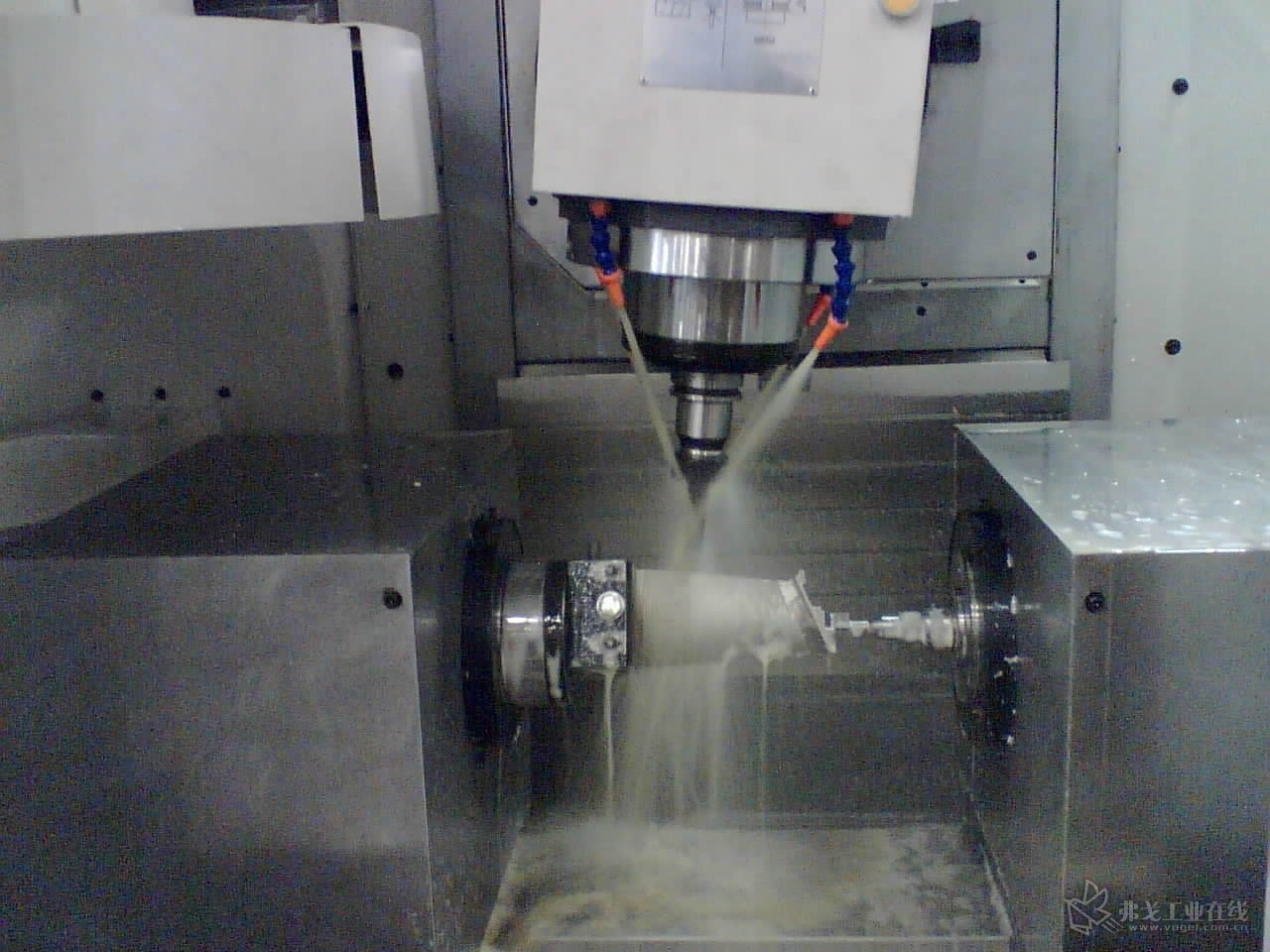

通过课题实施,开发出适合航发叶片加工的XKH400A叶片五轴联动加工中心。该加工中心采用立柱移动结构,五轴联动,所有坐标全闭环控制,Z轴采用双丝杠驱动结构,A/B两个旋转轴采用力矩电机直接驱动,响应速度快,无传动间隙,分别带动工件进行回转,带动电主轴进行摆动,可实现叶片的高速、高精加工。该机床结构设计合理,床身、立柱等箱体类零件采用优质铸铁铸造而成,配有功能先进的数控系统、主轴及坐标驱动装置。大功率电主轴、可靠的光栅测量系统、成熟的滚珠丝杠和线性导轨、稳定的主轴冷却及集中润滑系统等,确保了机床的高刚性、高精度和高可靠性。该机床可加工的最大叶片尺寸为400mm,可对航空发动机用高温合金、钛合金叶片进行高精度、高效率的加工。通过课题的实施以及后续的进一步优化改进,令XKH400A叶片五轴加工中心成为高品质的定型产品,在航发叶片加工领域获得了广泛应用。

XKH400A叶片五轴联动加工中心

XKH400A叶片五轴联动加工中心加工的航发叶片

在沈阳黎明的生产现场,军工行业国产数控机床应用工作专家委员会的专家们对XKH400A叶片五轴联动加工中心的使用效果进行了现场评价,一致认为,XKH400A叶片五轴联动加工中心满足了航发叶片等关键零件的加工要求,可以替代同类进口机床。经国家国防科技工业局发展计划司同意后,该机床被推荐并列入到“军工领域国产高档数控机床供应目录”中。

通过课题实施,建立了一套有效的人才培养机制。该机制通过项目制的研发管理,培养了一批技术骨干和技术专家,令北京机电院机床有限公司在五轴机床研发设计、电气调试和叶片五轴加工工艺等方面形成了技术优势,沉淀了一批关键技术人才,提升了公司的整体研发能力。

随着XKH400A叶片五轴联动加工中心在航发叶片加工企业的良好应用,为北京机电院机床有限公司在航发叶片加工领域打开了市场,突破了国产高档数控机床在军工领域应用的瓶颈。

取得的经济效益和社会效益

通过不断改进优化,XKH400A叶片五轴联动加工中心已完全适应了航发叶片的加工,目前已销售20余台,产生近6000万元的经济效益。同时,北京机电院机床有限公司的叶片五轴机床也获得了品牌效应,取得了良好的社会效益。

存在的问题

1. 配套的国产功能部件,在性能和可靠性方面与同类进口产品存在不小的差距,阻碍了国产高档数控机床性能的进一步提升。

2. 国产数控机床虽然在性能和加工精度上达到同类进口产品的水平,但在精度保持性及整机可靠性上还有待提高。

3. 虽然XKH400A叶片五轴联动加工中心取得了较大突破,但与国际同类先进产品相比,还存在一定的差距,主要表现在:工艺软件技术、精密切削技术、变形补偿技术、自适应加工技术以及制造工艺技术等方面。

后续工作计划

下一步,北京机电院机床有限公司将根据航发叶片的加工需求,主要从快速自动装夹、自动线和柔性加工等方面,对XKH400A叶片五轴联动加工中心进行改进和升级,同时,加紧研究叶片加工变形补偿技术和自适应加工技术,以满足航空发动机精品叶片自动化组线加工的需求。

新型XKH400A叶片五轴机床(自动装夹、自动门等)具备组成自动线的功能

获取更多评论