航空大型复合材料构件自动铺带工艺应用技术研究

由哈尔滨飞机工业集团有限责任公司(以下简称“哈飞”)牵头,联合华中科技大学、南京航空航天大学(以下简称“南航”)以及北京航空材料研究院,共同承担了“航空大型复合材料构件自动铺带工艺应用技术研究”课题。通过结合哈飞在航空复合材料构件制造工艺上的优势、华中科技大学在数控技术研究上的优势、南航在自动铺带头与软件核心技术上的优势以及北京航空材料研究院在材料工艺研究上的优势,形成了优势互补的技术配套研究团队,确保了课题任务的圆满完成。

根据课题任务及实施计划,各参研单位开展了复杂铺层的软件编程技术、复杂铺层数控铺放程序设计、铺放工艺参数优化以及铺放误差分析的研究,突破了复杂铺层软件编程关键技术,形成了复杂铺层软件编程工艺规范;突破了复杂铺层数控铺放程序设计关键技术,针对航空典型复杂构件(双曲面、蒙皮加筋壁板和Ω夹筋)进行了铺层优化、铺放轨迹优化以及工艺参数优化,形成了复杂铺层数控铺放程序设计规范;根据自动铺带的技术特性和装备特征,建立了铺放过程预浸带铺放变形模型,结合典型构建自动铺带试验,突破了一步法高效铺带技术,形成了高效铺放编程模块;开展了厚板坯切割关键技术的研究,研制了厚板坯切割专用装置;针对大梁类构件的独特性,简化了通用自动铺放设备,形成了大梁类构件专用铺带机设计方案。

针对自动铺带技术对复合材料预浸带的需求,突破了自动铺带用复合材料预浸带制备的关键技术,实现了预浸带的稳定批量供应,为总课题的复合材料自动铺带工艺试验研究、工艺验证件研制提供了材料技术基础。

通过对自动铺带编程优化方法的研究,突破了自动铺带高效铺放技术,解决了多路径预浸带铺放的编程优化问题。

通过对自动铺带铺层工艺及复合材料成型工艺的研究,突破了典型结构自动铺带过程的难点,在国内首创了Ω型加筋壁板典型结构及相关的成型工艺技术;突破了自动铺带制造各环节中的技术难点,建立了相关的企业标准,完善了企业制造工艺体系。

截止到2014年12月底前,课题完成了全部研究内容,目前已验收结题。

考核指标完成情况

通过课题实施,达到了总体目标:

1. 以蒙皮加筋结构、双曲面结构复合材料蒙皮自动化制造为直接应用对象,通过产、学、研、用的紧密结合,突破了大型复合材料自动铺带工艺关键技术,完成了蒙皮加筋结构、双曲面结构件的研制,全面实现了复合材料大型构件自动化制造。

2. 拓展了大型复合材料构件铺带技术的应用范围,提高了可靠性,降低了成本,为我国大型飞机和直升机等的研制提供了复合材料自动铺放系列产品。

完成的具体考核指标包括:

1. 实现了以下基本技术指标:复合材料预浸带宽度分别达到300~00.5mm、150~00.5mm和75~00.5mm,连续长度;自动铺带纤维不出现重叠,预浸带铺叠间隙0~2mm,预浸带铺放起始位置精度优于1mm,铺放效率达到手工铺贴的10~20倍以上。已申请国家专利或软件著作权共计3项。

2. 实现了经济效益指标:废料率由手工铺叠的20%减少到5%,制造成本降低15%以上,缩短新品研制周期50%以上。

3. 完成了示范基地指标:在哈飞建成航空复合材料构件自动铺带应用技术示范基地,自动铺带构件生产能力超过30吨/年。完成典型结构的铺带编程指导规范、典型结构铺带技术工艺规范、典型结构铺带工装设计规范和铺放用预浸带材料规范。开发新产品1~2个,开展培训与推广活动3次以上。

4. 试验平台建设:在哈飞建成复合材料自动铺带工艺试验研究平台,用于支持研发、试验多种产品结构类型自动铺带制造技术及自动铺带新技术。

在课题实施过程中,华中科技大学完成了复杂铺层的软件编程技术、铺放程序、铺放工艺参数优化,以及铺放误差分析,形成的TORLAY-TORPOST V5后置处理与自动铺放手册、复杂铺层数控铺放程序设计手册已得到应用;南航完成了基于铺放效率的轨迹后置处理优化方法、大梁类专用铺带机的研制和厚板坯超声切割关键技术,开发的厚板坯超声切割装置已得到应用;北京航空材料研究院完成了铺带机用预浸带的研制;哈飞完成了工艺验证件的研制,包括典型试验件、蒙皮加筋结构验证件和机翼下外侧蒙皮等共5件。

通过课题实施,申请专利6项,均已获授权,包括:南航的“折边平整铺放的轨迹设计方法”和“一种预浸料阶梯式折线切割方法”、华中科技大学的“一种基于圆形扫描激光的轨线自动跟踪方法”和“一种铺带工艺参数实验平台”、哈飞的“一种多路径预浸带铺放方法”和“一种带Ω型加强筋壁板的成型加压方法”;获计算机软件著作权两项,包括:华中科技大学的“基于UG二次开发的曲面自动铺带适宜性判定系统”和南航的“开孔拉伸铺带CAD/CAM软件”;发布企业技术标准7项,包括:哈飞的“复合材料自动铺带设计方法”、“自动铺带机TORLAY V5软件编程”、“复材铺带专用工装设计及制造”、“复合材料自动铺带典型结构制造”和“自动铺带复合材料层压结构件孔隙率超声波评价”,北京航空材料研究院的“环氧树脂碳纤维预浸料”和“环氧树脂碳纤维预浸带”;发表论文13篇。

关键技术研究情况

本课题研究了自动铺放工艺参数、制件特征与预浸带有限变形特征、切割参数对切割质量的影响、自动铺带工艺策略等4项技术,突破了基于铺放效率的自动铺带软件技术、预浸料超声切割装备技术和Ω型加强筋成型工艺等3项关键技术。

1. 自动铺放工艺参数

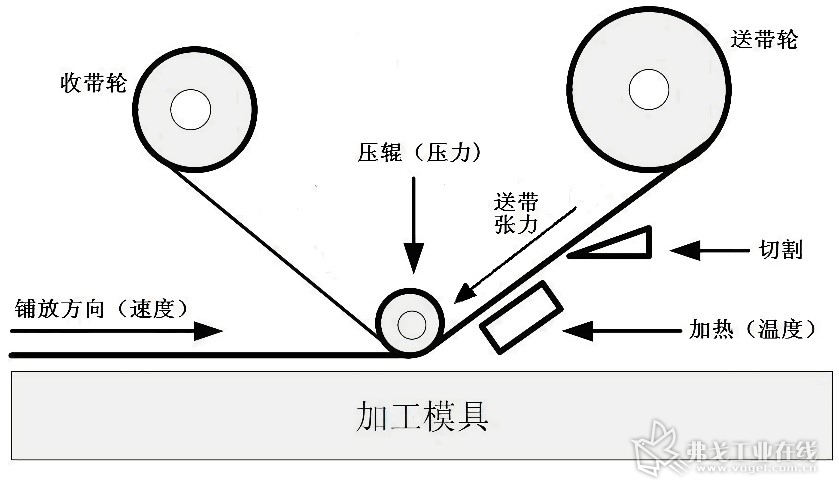

自动铺放工艺(如图1所示)参数包括:铺放速度、预浸带加热温度、压辊压力和预浸带张力。通过调节自动铺带机工艺参数,提高了预浸带铺放的工艺适应性。

图1 自动铺放工艺简图

(1)铺放速度。铺带机一般保持高速运行状态,一是因为铺放效率与铺放速度成正比,二是因为未固化的预浸带在室温下很快老化(通常可在室温下保存两星期)。针对一台给定的机床,铺放速度的选取原则是,能保证足够铺放精度的最高铺放速度。典型铺带机的铺放速度为15~45m/min。

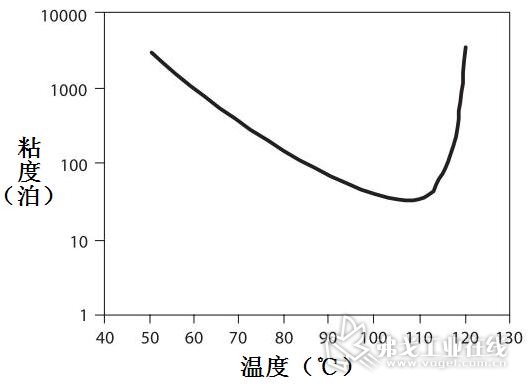

(2)预浸带加热温度。温度影响预浸带黏性以及铺覆性。图2所示为预浸带树脂粘度随温度变化的曲线。预浸带铺放工艺适应性随温度的提高而有所提高。一方面,在铺带机加热温度范围内,树脂粘度随温度的上升而降低,因而流动性上升,树脂对预浸带界面的浸润能力提高,从而可以提高预浸带之间或预浸带与模具之间的贴合能力,有利于铺放顺利进行。另一方面,预浸带随温度上升而变软,表明预浸带铺覆性提高,从而可以降低铺放过程中预浸带在复杂模具表面形成架桥的机会。但随着温度升高,预浸带易于老化。因此,必须在考虑提高工艺适应性与老化这两个矛盾因素的基础上折衷选择预浸带的加热温度。实际生产中,加热温度的选取更倾向于防止预浸带老化。典型铺带机的加热温度为26~43℃。

图2 典型预浸料树脂粘度随温度变化曲线

(3)压辊压力。在预浸带铺放过程中,压辊对预浸带施加压力必不可少。首先,压力可以保证预浸带与上一层片材或模具贴合在一起;其次,压力可以挤出层间空气,保证层合板毛坯紧实,这一过程被称为“压实”。

孔隙率是评价已固化层合板质量的重要标准之一。有研究指出,当孔隙率在0~4%之间时,每上升1%,层合板层间剪切强度大约降低7%。固化层合板中的孔隙来源于以下几个方面:由于预浸不足,导致在预浸带中产生固有孔隙;铺放过程中,铺层之间包夹了空气;固化过程中,因树脂收缩或挥发分、水分蒸发造成孔隙。铺带机铺带过程中,通过压辊对预浸带层合板施加很大的力,极大地减少了铺层之间包夹的空气,降低了层合板的孔隙率,提高了层合板的质量。对于150mm宽的预浸带,典型铺带机压力为265~1303N;对于300mm宽的预浸带,典型铺带机压力为265~2675N。

(4)预浸带张力。在预浸带铺放过程中,已铺放预浸带张力必须接近0。一方面,预浸带中的残留张力,会在最终固化的成型件中产生残余应力;另一方面,当预浸带铺放到凹形模具表面时,预浸带内的张力可能导致预浸带从模具表面脱落,从而在凹形区域上形成架桥。

2. 制件特征与预浸带有限变形特征

自动铺放技术一般采用宽75mm、150mm和300mm的预浸带。铺放复杂曲面外形构件时,预浸带易褶皱或撕裂,从而影响构件铺放质量,甚至导致铺放无法顺利进行。因此,必须综合考虑构件曲面特性和预浸带铺放工艺特性,研究自动铺放过程中预浸带在铺放头的作用下出现的有限变形特征,分析预浸带沿设计铺放轨迹而产生的变形。

为了分析研究预浸带的有限变形特征,进行了不同曲率半径的铺放轨迹平板铺放试验(如图3所示),研究分析了75mm和150mm两种带宽的预浸带在适当成型温度下的铺放情况,测定了预浸带所允许的铺放轨迹曲率范围。预浸带采用T700/5228,铺放温度为30℃,表压为0.65atm,曲线轨迹弧长为200mm。

图3 预浸带有限变形试验装置

3. 切割参数对切割质量的影响

在工艺试验研究中,研究了切割功率、切割压力和切割速度三者的匹配关系对切割质量的影响。切割压力影响着切割质量和效率。试验表明,随着切割功率的增大,切割压力呈下降趋势。切割功率的增大导致超声输出振幅的增大。超声切割过程中超声振动的影响增大,导致对切割压力的需求下降。但随着切割功率的增加,切割压力下降趋势逐渐减缓,并存在一个最小范围。这表明,超声切割过程中切割压力仍是关键因素。

由于切割刀不能紧紧压住切割材料,切割刀上由超声振动产生的附加机械能抵消部分被切割材料的应变,不对切割产生影响,这将导致超声作用的减小。如不能满足切割要求,则不能切断切割物。随着切割功率的增大,最大切割速度呈上升趋势。试验中,在保证加工质量的前提下,切割速度的提高,意味着切割效率的增加。超声切割由于在切割刀上迭加了超声振动,相当于在普通机械切割的基础上加入了附加的机械振动能量,改变了切割方式,拓宽了切割速度范围。但在一定的切割功率下,存在着最大切割速度。如果超声切割速度超过了最大值,切割质量将明显下降,切割将出现大量毛刺,有时出现明显的拉断现象。这表明,此时超声切割的能量已不足以切断纤维预浸料。

随着切割速度的提高,切割压力的需求增大。当切割功率较高时,压力的变化范围小。这表明,随着切割速度的提高,对切割刀压紧程度的要求更高,而且在一定程度上可以补偿因速度提高而造成的切割功率分布率的下降。从初步的切割工艺看,切割功率、压力和速度存在一定的匹配范围。

在切割过程中,由于频繁的振动,使得切割刀头的温度上升,进而影响切割质量,甚至使超声发生器报警中断输出。为此,在切割头上加入风冷装置来冷却切割刀头。

为了解自动铺带过程中风冷时间对专用超声切割系统稳定性的影响,利用超声切割试验平台,模拟自动铺带机超声切割工作状态。首先,保持超声切刀连续间歇性运行,其过程是:超声切刀下降,超声切刀启动,快速切割至预浸带另一侧,抬起切刀,关闭超声切刀;立刻再次下降切刀,启动超声切刀,快速返回至原来一侧,关闭切刀,并抬起。如此往复,切割10次后停止。待切割刀头温度经风冷降低后,再旋转45°、90°分别切割。连续切割次数和冷却时间见表1。

表1 连续切割试验记录

| 旋转角度° |

总切割次数 |

单次切割次数 |

风冷时间min |

| 0 |

100 |

10 |

5 |

| 45 |

100 |

10 |

5 |

| 90 |

50 |

10 |

5 |

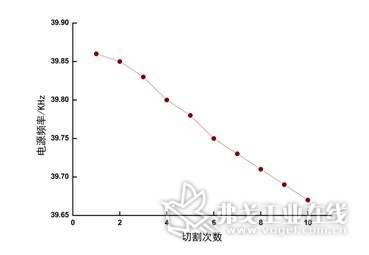

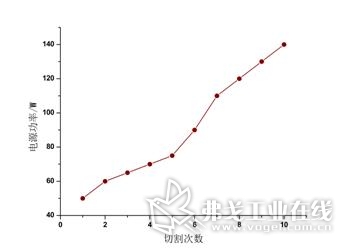

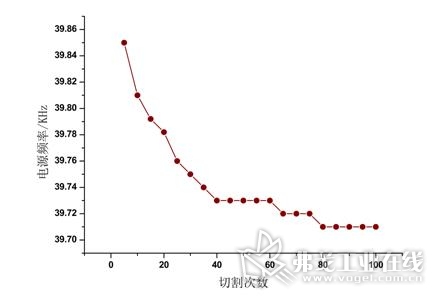

在不同角度切割下,通过精密轴定位,使切刀振幅和切割深度控制在要求的范围之内。在单次连续切割过程中,为了解切刀温度上升对超声切割系统的影响,对超声电源工作的频率和功率变化进行了试验分析,变化趋势如图4和图5所示。

图4 超声频率随切割次数的变化

图5 电源功率随切割次数的变化

由图可见,电源频率随切割刀头的温度上升单调下降,而电源功率随切割刀头的温度上升单调上升,并且该温度还在电源工作接受范围内,不会引起电源报警输出。

在前面试验基础上,人为地在每次切割之间设置风冷时间间隔10s,试验记录见表2。

表2 人工间隔10s切割试验记录

| 角度° |

次数 |

最终恒定频率kHz |

| 45 |

100 |

39.71 |

| 0 |

100 |

39.71 |

| 90 |

100 |

39.72 |

取0°切割时的试验数据观察,每次切割后的电源频率变化如图6所示。由此可知,在引入人工间隔风冷时间后,电源频率随切割次数的增加而逐渐减小至恒定频率;初始阶段,电源频率随切刀温度上升而快速减小,当次数增加至40后,由于刀头温度热平衡,使得电源频率分阶段性地缓慢减小,直至恒定在39.71KHz。由于每次切割始末都对切割刀头进行了10s的风冷过程,在切割100次后,切割刀头的温度上升至58.9℃,满足电源的正常工作要求,无报警输出。由此可见,超声切割系统在加入风冷时间的条件下性能更趋稳定。

图6 超声频率随切割次数的变化

4. 自动铺带工艺策略

自动铺放设备作为特种加工数控多轴联动设备,既遵循传统机械数控加工设备的多自由度运行轨迹控制规则,同时在加工工艺细节上又存在很大的不同,如压靴压辊切换时机、不同带形的铺放策略、轨迹端部切割处理、微小带形切割及分布等,处理不当会影响铺放效率。因此,对自动铺放设备的轨迹后置处理,不仅要考虑多轴联动精确控制,还要考虑铺放工艺细节上的影响因素。

通过分析自动铺带工艺过程,特别是具有压辊-压靴压实机构类的自动铺带机,结合试验,确定了如下规则:在相同铺放速度下,压辊的铺放效果优于压靴;铺放轨迹较长时,先压靴后压辊,压辊铺放长度应尽可能长。

带形铺放策略1:开始铺放时,压靴压辊交换位置必须在全带宽铺放一个最小距离后进行。

带形铺放策略2:为切割出合理的带形,会产生一些必要的废料,废料在废料区的铺放也遵循铺放策略1。

带形铺放策略3:最小铺放角。自动铺放设备的切割系统不能切割的角度范围一般为3°~5°,具体角度因铺带机而异,该角度为纤维方向与刃口方向的夹角。当设计的铺放轨迹存在这样的铺放角度时,软件系统应给出提示。

带形调整规则为:对于边角带形调整,要求铺放区域角位置的预浸带长度不得短于最小压靴压辊切换距离MRD,否则难以铺放;对于边界带形位置调整,如果边界铺放带形太窄或废料带形太窄,会导致无法铺放或废料无法切除,铺放难以实施。

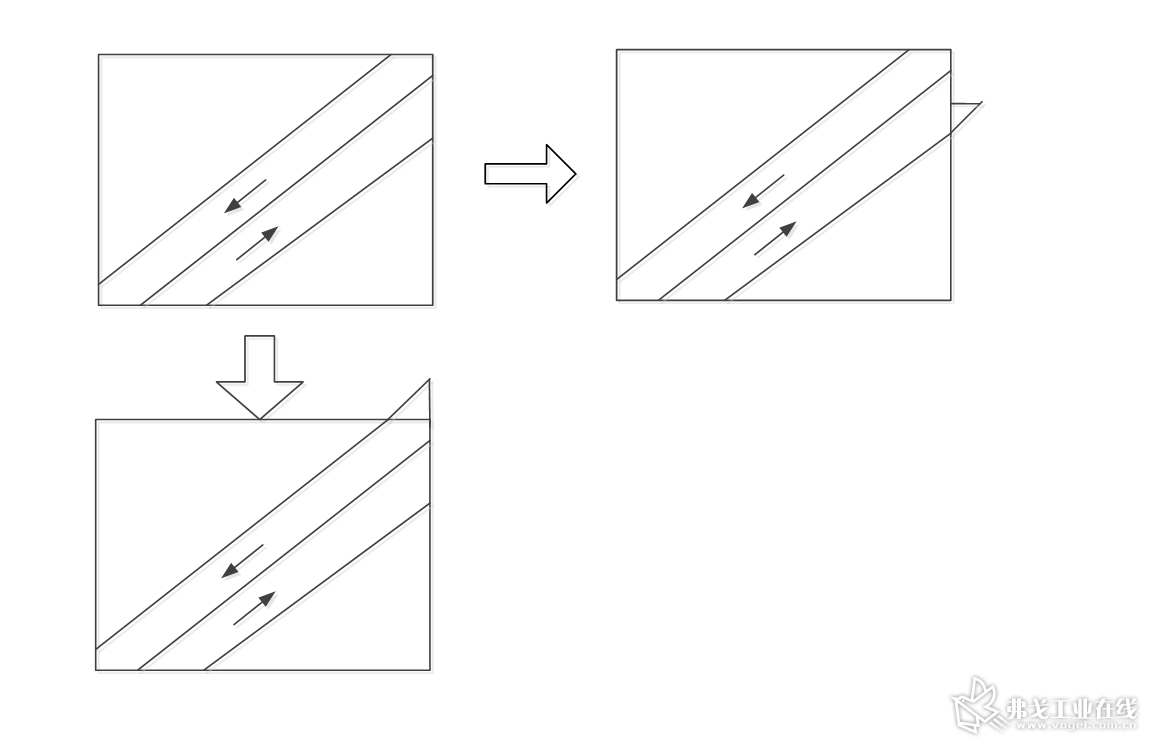

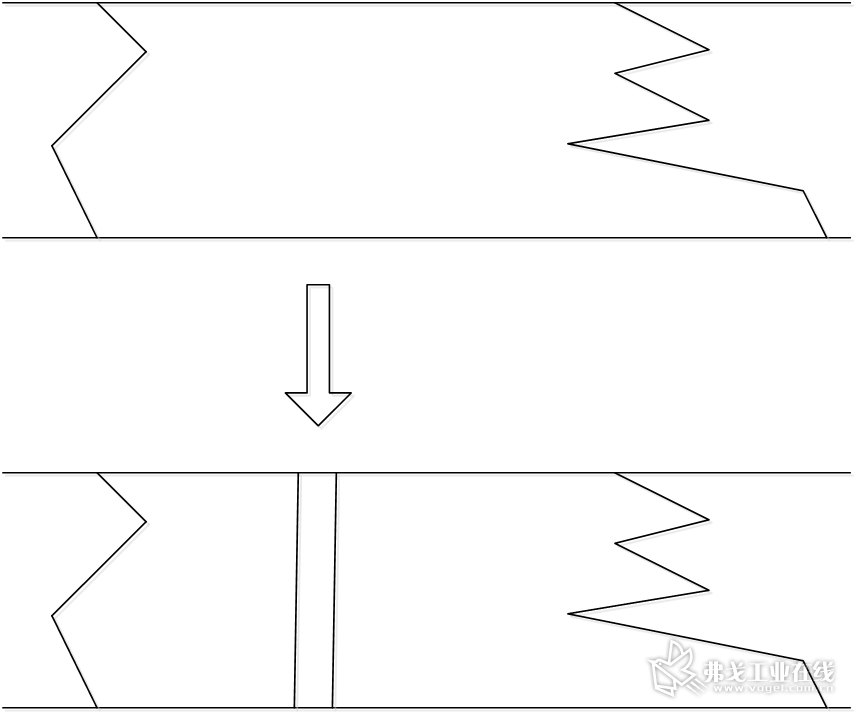

边界处理规则为:采用专用设备完成预浸带的自动化剪裁和自动化铺放。不同的轨迹铺放顺序,势必影响铺放设备的铺放时间。同时,由于构件曲面边界的复杂性,采用不同的轨迹铺放顺序也将影响预浸带的切割策略,导致不同的废料率。通过铺放轨迹弧长与预浸带送带量之间的映射关系,建立铺放带形与预浸带切割带形关联模型,研究分析轨迹铺放顺序对废料率的影响。从铺放空程时间和废料率两方面入手,实现基于铺放效率的轨迹后置处理优化方法。带形设计如图7左上方框,优化调整后如图7右框和下框。

图7为Tape5到Tape6两种带形调整方式,均保证调整后无废料,这样铺放时铺带机无需再运行到废料区进行铺放,提高了效率。另外,右图的切割需要预浸带反转,而下图的切割不需要预浸带反转,因此,下图的带形调整方式更佳。

图7 边界处理

铺放顺序规则为:层内铺放顺序是,双向铺放避免空程,比单向铺放效率高;层间铺放顺序是,前一层的终点位置到下一层的起点位置最近、转角调整最小为宜。

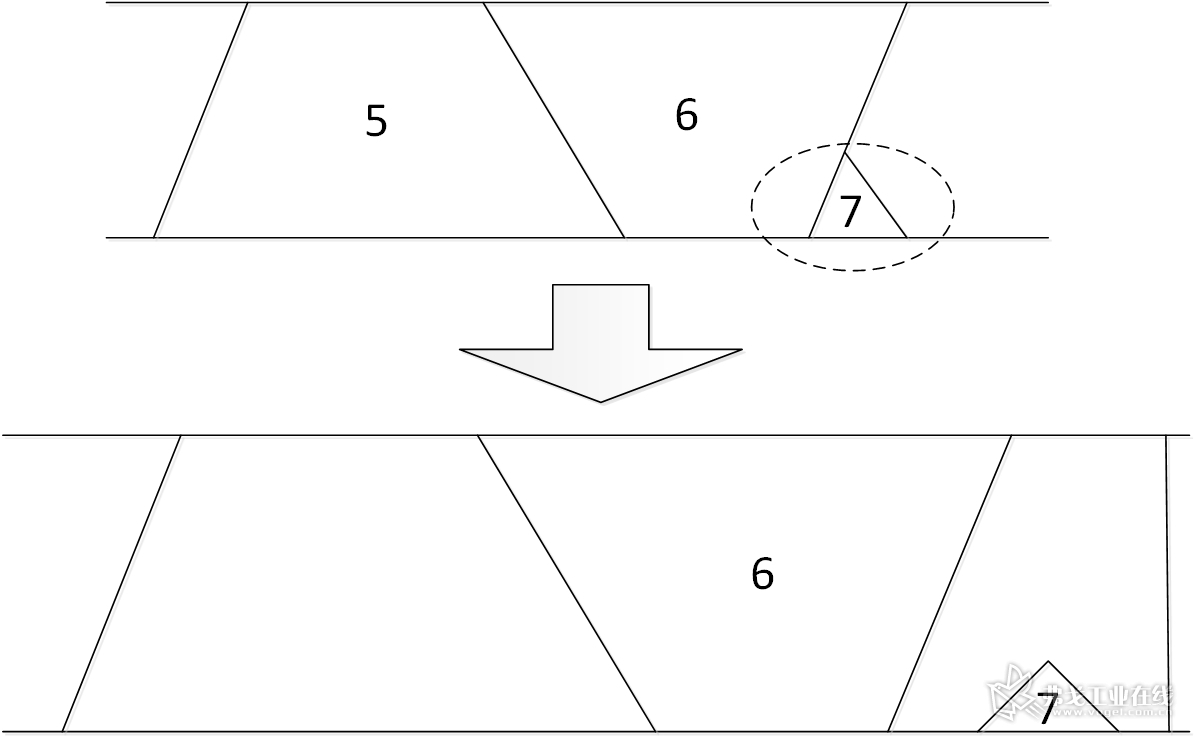

微小带形切割规则:图8中的带7很难按上图方式切割并铺放,因为铺放带7时,其右侧预浸带会压到工件上。下图中,切出一块废料,在废料铺放到废料区后,只有带7在备衬纸上,便于精确铺放。

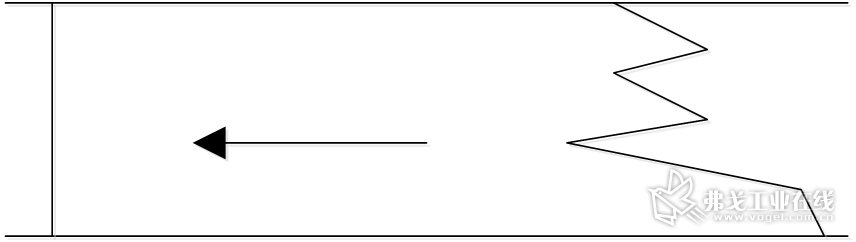

锯齿形端部处理规则:针对图9带形或类似该带形,后处理软件应屏蔽铺放方向,取反的选择。若反向铺放,在铺放过程中进行切割。由于切割较复杂,需反复送带收带,收带时意味着将铺到工件表面的预浸带掀起,对铺放质量不利。

图8 微小带形切割方案

图9 锯齿形端部处理铺放方向

图10 锯齿形端部处理方案

5. 关键技术1:基于铺放效率的自动铺带软件技术

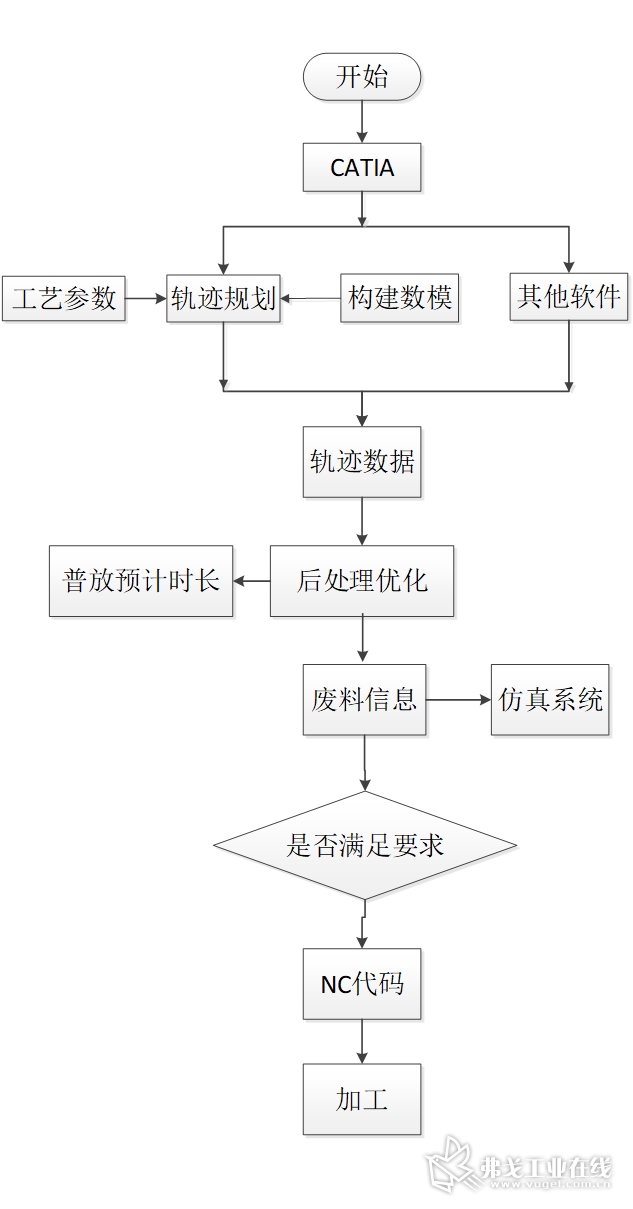

根据航空航天工业应用实际,采用该领域广泛采用的CATIA软件平台,基于CAA 技术完成了软件开发。该软件设计流程如图11所示,包括参数设置、后台运算、人机交互、轨迹规划及优化仿真等功能。采用模块化设计技术,便于与现有软件集成与交互。

图11 软件结构流程图

通过对软件数据流的研究设计,采用MySQl数据库实现数据存储与交换,完成了预浸带有限变形轨迹规划软件与基于铺放效率的轨迹后置处理优化软件的系统集成,提高了软件整体运行效率。

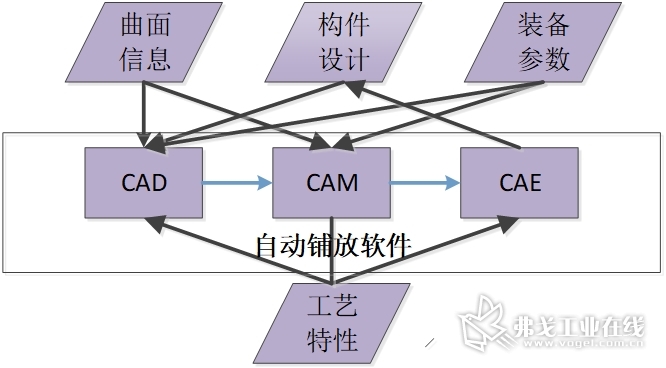

数据流设计:根据现有软件模块,集成CAD(轨迹规划)与CAM(后置处理优化)等软件。数据流包括:曲面信息数据(曲面的数学信息)、构件设计数据(铺放角度、铺层设计、间隙容差和性能容差等)、装备数据(机器参数)和材料铺放工艺特性数据(纤维宽度、丝数、带宽和铺放中允许的变形量),如图12所示。

软件数据流又可分为与曲面信息有关的数据和与曲面信息无关的公用数据。相应的数据流平台分为CATIA和MySQL。软件直接调用CAITA CAA API,利用CATIA底层算法完成曲面信息的建模,实现对原有CAD/CAM软件CATIA的无缝结合。用户界面标准统一,充分利用通用CAD/CAM软件底层算法,效率高,程序稳定性和健壮性强;MySQL数据库提供数据交换和存储,通过对数据结构重新设计,确保了公共数据尽可能独立于曲面信息,便于各模块调用。

图12 软件数据流示意图

关键信息点数据结构设计:自动铺带的NC代码,包括运动NC代码和动作NC代码两部分。运动NC代码由轨迹关键点坐标决定,经坐标转换分解为机器运动坐标。动作NC代码则根据关键点的铺放特性和工作模式决定。自动铺带的关键点按铺放过程分为定位关键点、切割关键点、边界处理关键点和走轨迹关键点。

定位关键点:铺带头由机器原点或上一轨迹终点运行至当前轨迹起点。自动铺带时,铺放头先处于送带模式,将预浸带送至压靴位置,下压至模具表面后切换为力矩模式,为走轨迹做好准备。

切割关键点:自动铺带时,需根据不同的切割角度。当切割角度为0°时,铺放头运动暂停,切刀完成转角后,下压在超声作用下完成对预浸带的精密切割;当切割角度不为0°时,切刀转角完成后下压,在切刀横向位移与轨迹运行插补完成切割动作。完成切割后,切刀抬起,铺放头实施走轨迹动作。

边界处理关键点:自动铺带时,铺放切换为压辊模式,执行走轨迹动作。需要说明的是,由于铺带过程中,压辊下压点后与压靴下压点之间存在一个差值,因此在执行边界处理时,需要沿铺放方向多走一段轨迹。

走轨迹关键点:铺带头处于力矩模式(自动铺丝无力矩模式),由上一关键点运动至该关键点处,完成铺放。

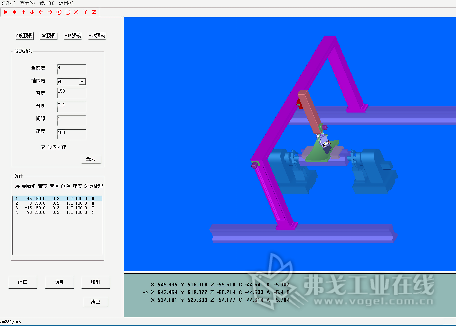

图13所示为运行程序和程序初始化交界面,界面上方是控制快捷键区,左边是参数交互界面,右边是仿真界面,下边是轨迹显示区。

图13 仿真界面

数据输入模块包括3部分,即轨迹点数据导入、工艺参数输入和参数统计选取。轨迹点数据导入是通过文本读取方式,读入由外部程序生成的轨迹离散点信息,包括铺放角为0°、90°、+45°和-45°的轨迹信息文本,并将相应信息放入相应的数组中保存;工艺参数输入中需要输入当前层、铺放角、带宽、带厚、间隙和速度等工艺参数,同时选择需要的优化算法。铺放角是对应上面输入的轨迹铺放角,即对应相应的轨迹离散点信息,而改变当前层,可进行铺层设计,将不同层的设计信息载入保存。参数统计选取后,即对应上面载入的不同铺层的设计信息,可以单独选取不同单层进行计算、仿真,如果操作有误,也可通过取消键来重新选取。

计算模块包括优化算法和NC代码算法。计算模块的主要功能是,根据设置的参数和轨迹数据点进行基于D-H法轨迹后处理计算,针对铺放设备、工件曲面、铺放轨迹和带宽带隙等进行工艺优化,之后按照设备识别的代码格式输出控制文件,进行仿真和试验,验证算法的正确性、合理性以及是否能提高铺放效率。其中,优化算法部分会从压靴压棍切换规则、带形调整、边界处理、铺放顺序和微小带形切割等方面来优化工艺,提高铺放质量、效率,兼顾节省材料。

仿真模块利用了OpenGL的显示列表技术和双缓存技术。显示列表的利用即是将模具和设备等模块数字化后放入OpenGL显示列表,当需要显示时调用绘图,提高运行效率。双缓存技术提供了一种生成平滑动画的机制,当仿真界面显示一帧画面时,后台绘制后一帧画面,而画面的绘制,是根据生成的NC代码来完成对设备的位置和状态以及总体加工状态的绘制。每次读取一条NC代码,就将代码中的运动量赋给相应设备运动模块的运动控制函数,通过OpenGL的几何变换,计算控制画面中设备各运动模块的位置状态,同时设置总体定时器,使每秒显示15帧以上的画面,从而形成连续的加工工程仿真动画。

仿真界面即是将动画场景通过变换计算后在平面上显示的区域,这个区域实时显示设备加工过程。

坐标显示模块可将每一帧画面调用的NC代码对应点的坐标位置显示出来。

控制快捷键包括开始、停止和上下左右平移、绕x、y和z各坐标轴旋转,以及场景放大缩小。开始、停止通过定时器设置来完成。点击开始时,调用SetTimer()来完成;点击停止时,调用KillTimer()来关闭定时器。场景的控制,包括平移、旋转和缩放,都是利用OpenGl的几何变换函数实现的,平移场景是通过平移变换glTranslatef()来实现,旋转是通过旋转变换glRotatef()实现,缩放是通过旋转变换glScalef()实现。点击快捷键时,便对各个函数的变化量进行了累加,以此来实现场景调节。

清空即清空轨迹点、已设置参数、已计算的轨迹和NC代码等存储信息,使软件系统恢复初始状态,等待重新输入、计算。试验表明:同样条件下,优化后的铺放效率显著提高。

6.关键技术2:预浸料超声切割装备技术

超声切割技术的基本原理是利用一个电子超声发生器产生一定频率的超声波,然后通过置于超声切割头内的超声-机械转换器,将原本振幅和能量都很小的超声振动转换成同频率的机械振动,再通过共振放大,得到足够大的、可以满足切割工件要求的振幅和能量(功率),最后将这部分能量传导至超声切割头顶端的刀具上进行预浸带的切割。

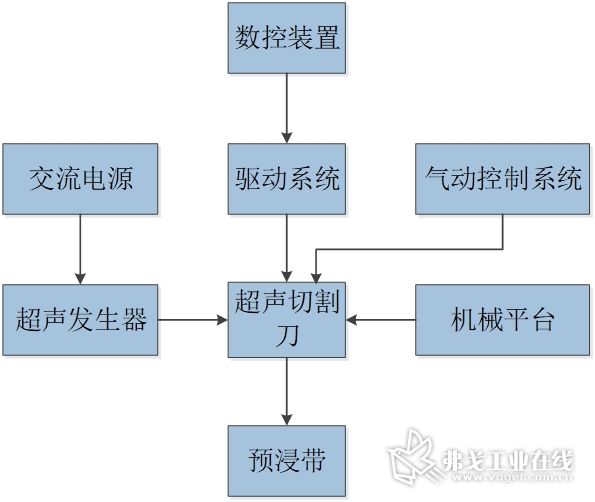

根据铺带工艺及预浸料超声切割的实际要求,对现有超声切割系统分析,特别针对预浸料板坯切割特点,确定了电源大功率与稳定输出、刀刃外形设计关键技术,试制了超声切割系统平台。整个系统如图14所示,包括超声切割发生器、超声切割振动系统和超声切割驱动装置及控制等组成部分。

图14 超声切割系统框图

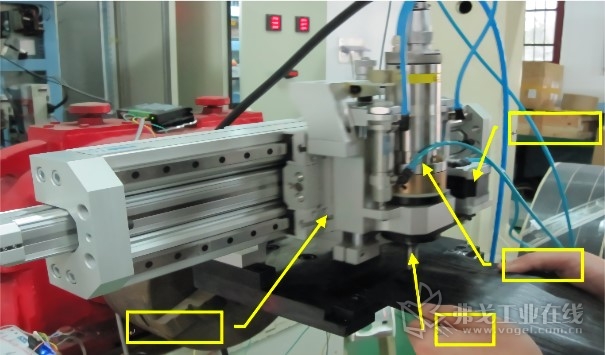

为满足预浸料板坯切割要求,选用数字式超声发生器,中心频率40kHz,输出功率20~600W,且在600Hz范围内,具有频率跟踪和功率自适应功能。超声切割器选择了与电源配套的换能器和变幅杆,结合切割特点,设计了侧刃型切割头。为实现板坯不同形状切割,配置了机械驱动动力装置,由滚珠丝杠平动和刀头转动组件构成,采用UMAC数控装置,通过编程,实现不同形状、不同速度的切割试验。试验装置系统如图15所示。

图15 超声切割试验装置

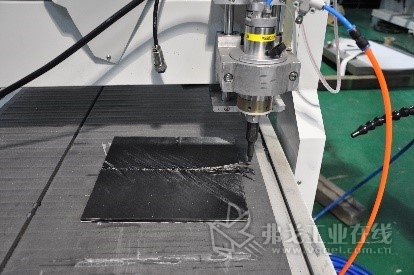

在试验装置基础上,利用获得的厚板坯切割关键技术参数,完成了厚板坯切割专用装置方案初步设计工作。研制的厚板坯超声切割专用装置,达到了频率40kHz、输出功率20-800W和切割深度≥5mm的目标。

开展了超声切割试验平台联机调试工作。超声切割试验平台工作电压AC210~250V,额定功率1000W,额定频率40KHz。换能器总成为40K RES 2CL Cable OM3 92500149/G。切割试验平台采用风冷,经干燥过滤的压缩空气≥300KPa。图16为超声切割系统平台,图17为切割试验。

图16 超声切割系统平台

a尖角切刀 b圆角切刀 c 切割剖面

图17 超声切割试验

7. 关键技术3:Ω型加强筋成型工艺

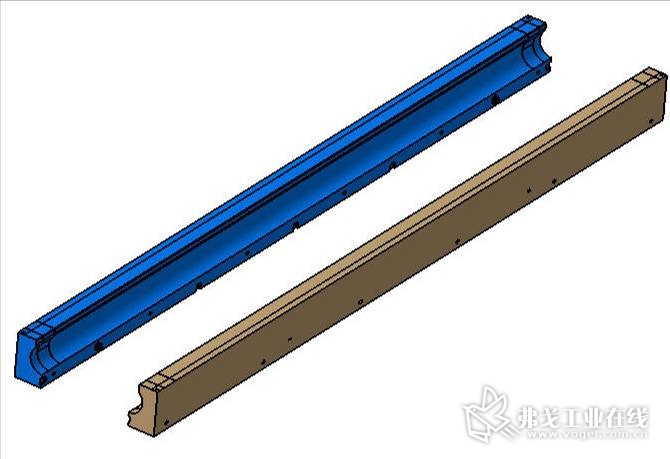

设计的Ω型加强筋剖面为两种尺寸:1号加强筋整体宽度130mm,整体高度约95mm,顶部尺寸R40mm;2号加强筋整体宽度80mm,整体高度约60mm,顶部尺寸R25mm。为便于启模,一端尺寸正常,另一端尺寸稍大,尺寸R25mm变为R27mm,尺寸15mm变为17mm,尺寸25mm变为23mm,尺寸10 mm、R2 mm不变。每个加强筋端部50 mm区域加强。Ω型加强筋整体厚度1.5 mm(约12层),局部加强达到2 mm(约16层)。

1号Ω型加强筋成型模为组合阴模,2号Ω型加强筋成型模为阳模,采用自动铺带机在平板工装上铺放。平板工装上铺放脱模薄膜,脱模薄膜上没有任何皱褶,同时,抽真空,真空度大于0.07MPa。铺层完成后,采用超声波切割头切边,然后放到模具上,使用热成型机预先加热定型。为保证产品的贴合性,在加热过程中增加恒温平台。

1号Ω型加强筋预成型模采用凹模结构,分为两个半模,按长桁对称中心面部位分模。在分模面部位有若干启模口,利于产品启模。两半模体间采用锥形销进行合模定位,通过若干螺栓连接紧固两半模体,模体带起吊吊环,如图18所示。

工装分模状态

图18 1号Ω型加强筋预成型模

2号Ω型加强筋预成型模采用凸模形式,模具型面与Ω型加强件的内形面一致,带有拔模角,便于长桁启模,如图19所示。

图19 2号Ω型加强筋预成型模

创新点

1. 首次在国内提出了多路径预浸带铺放技术路线,并通过了大型加筋壁板和大尺寸多腔壁板的验证(专利申请号201210222856.4)。

2. 通过对自动铺带铺层工艺及复合材料成型工艺的研究,提出了Ω型加筋壁板典型结构,突破了Ω型加筋壁板成型关键技术,形成了Ω型加筋壁板典型结构成型工艺(专利申请号201210213071.0和201310002276.9)。

3. 率先在国内建立了自动铺带设计Q/2AJ814-2012、工装Q/2AJ816-2012、编程Q/2AJ817-2012、工艺Q/2AJ815-2012和无损检测Q/2AJ818-2012等标准体系。

获取更多评论