发动机模拟缸盖工艺和设备设计

缸体的缸孔圆柱度图纸要求在0.01mm,在加工过程中通过精镗和珩磨之后是可以达到0.01mm以内,满足图纸要求,但实际在装配缸盖之后,缸孔受到缸盖10个螺栓拧紧拉力会发生变形,圆柱度会增大到0.02mm以上,影响发动机油耗和排放水平,基于此原因,加工精镗和珩磨之前或者珩磨之前需要在缸体上增加模拟缸盖进行加工,以消除拧紧拉力造成的圆柱度变形,模拟缸盖工艺过程对缸体加工至关重要。

一、模拟缸盖的设计

模拟缸盖包含模拟缸盖本体、模拟缸垫、工艺螺栓和定位销套。设计要求最大程度的模拟产品缸盖装配后的变形,因此设计后的模拟缸盖要做模拟实验,带模拟缸盖加工后的圆柱度和装配产品缸盖后测量的圆柱度差控制在0.01mm以内。

模拟缸盖本体采用20A材质,中间四个缸孔处开孔,直径比缸孔直径大1mm,上部做30度倒角,用于珩磨头导向,并避免与缸孔倒角刀具干涉;表面渗碳、淬火,硬度达到HRC56-60,整体强度和耐磨性都很高,跟产品缸盖的材质和硬度完全不同,这么高的硬度和强度可以保证模拟缸盖可以一直重复利用。为了配合机械设备安装定位,侧面留出机械手抓取位,并打印明码和二维码,也可以安装电子标签,用于螺栓寿命计数。。

模拟缸垫基于产品缸垫做局部修改或者直接使用产品缸垫,使用次数在30次左右,缸垫开始变形,周边锁层孔损坏,密封胶脱落严重,因此寿命定在30次。缸垫要求供应商打印明码和二维码标识,用于缸垫寿命计数。

工艺螺栓的螺栓头在产品螺栓基础上加大,螺栓强度由12.9级提升至14.9级,工艺螺栓使用次数在100次以上,工艺螺栓没有出现滑牙、缩颈、变形、裂纹、断裂和长度变化等情况。国内有些厂家直接采用产品螺栓拧紧,力矩比产品装配力矩小,然后清洗流转至装配线重复使用,这样减少了工艺螺栓成本,只是稍微增加了拧紧前的螺栓装配和取出工位及物流费用。

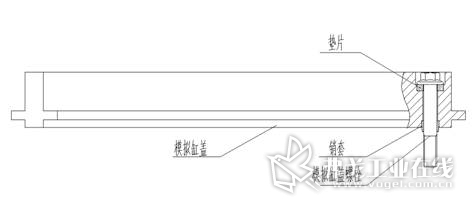

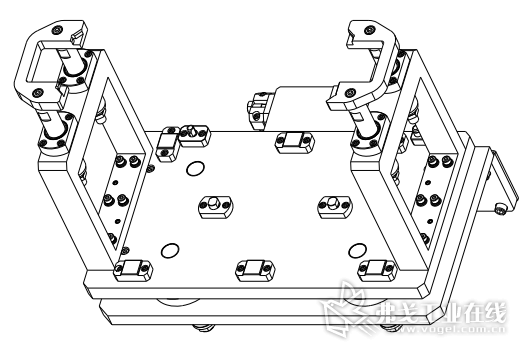

为了定位准确模拟缸盖设计了2个销套,与模拟缸盖本体紧配合,与缸体间隙配合,前端设有30º倒角。螺栓头下面采用易于更换的垫片,减少对本体的磨损,如图1所示。

图1,模拟缸盖

二、工艺方案

现在有两种工艺方案:

第一种:(1)缸孔、曲轴孔半精镗,缸体顶面精加工;(2)清洗、装配模拟缸盖;(3)精镗缸孔、曲轴孔;(4)珩磨缸孔、曲轴孔(曲轴孔可根据产品要求不珩磨);(5)拆除模拟缸盖;(6)模拟缸盖带螺栓清洗。这种工艺方案路径较长,模拟缸盖装配较早,能更好的保证模拟效果,生产线上需要配备较多的流转模拟缸盖,此工艺使用较多。

第二种:(1)缸孔精镗、曲轴孔,缸体顶面精加;(2)清洗、装配模拟缸盖;(3)珩磨缸孔、曲轴孔;(4)拆除模拟缸盖;(5)模拟缸盖带螺栓清洗。此工艺方案路径较短,曲轴孔必须珩磨,不珩磨时会有曲轴孔同轴度超差的情况出现。

产品要求缸盖螺栓拧紧方法是在缸盖螺栓的螺纹部分涂抹适量润滑油,拧紧方式为扭矩控制加转角监控法。力矩及转角为:10N•m(拧紧机100r/min)→60N•m+240°(拧紧机20r/min)→反转300°(拧紧机20r/min)→60Nm+240°(拧紧机20r/min);拧紧后,应监控最终拧紧力矩,使其控制在(290±50)Nm范围内。产品螺栓为首次使用,会有较大的塑性变形,还会存在一些毛刺或者杂质,因此拧紧工艺复杂,而工艺螺栓为多次使用,每次使用还会清洗,强度又高,所以塑性变形很小,主要为弹性变形,所以拧紧工艺大大简化,只进行拧紧力矩的监控,根据实验结果得出拧紧力矩为220N•m时,缸体缸孔变形接近真实缸盖拧紧的情况。

三、工艺试验

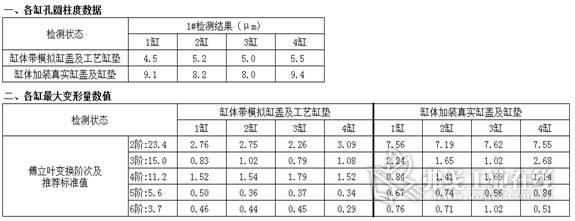

总共需要做4个试验:(1)不带模拟缸盖加工,装配产品缸垫、产品缸盖和产品螺栓后测量缸孔变形量;(2)以不同的扭矩拧紧,带模拟缸盖加工,测量缸孔圆柱度,拆除模拟缸盖,装配产品缸垫、产品缸盖和产品螺栓后测量缸孔变形量,如图2所示;(3)以试验得出的扭矩重复拧紧和松开,观察螺纹外观,测量螺栓长度,考核螺栓寿命;(4)重复拧紧和松开,检查模拟缸垫变形和脱胶情况,记录模拟缸垫平均寿命。

图2,缸孔圆柱度测量数据

四、拧紧和拧松设备

通常拧紧和拧松设备是各自单独的设备,就是拧紧单独负责装配模拟缸盖,拧松设备单独负责拆模拟缸盖,并且设备使用的十轴设备,各自节拍在1分钟以内,设备造价比较高,而且占用较大空间,模拟缸盖物流也比较复杂,因此在节拍允许条件下,很有必要将2台设备功能集成在1台设备上。

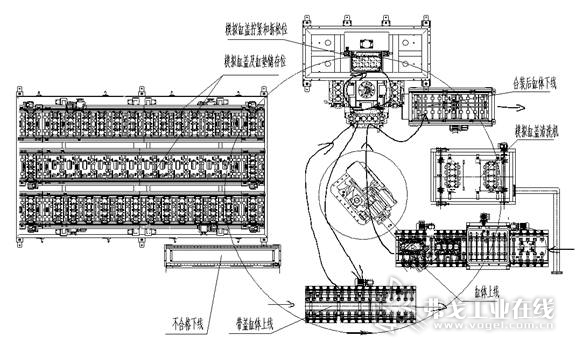

设备平面布置如下图3:

图3,设备平面布置

设备拧紧动作如下:

(1)缸体中间清洗后上线;(2)机器人抓取缸体,读取缸体二维码,送至装配回转台;(3)机器人在缸垫储存位抓取模拟缸垫,放置在缸体上;(4)机器人在模拟缸盖储存位抓取模拟缸盖,装配在缸体上;(5)转台回转,拧紧机拧紧螺栓;(6)转台回转,机器人将合装后的缸体送入下线位置。

设备拧松动作如下:

(1)带盖缸体珩磨检测后上线;(2)机器人抓取带盖缸体,送至装配回转台;(3)转台回转,拧紧机拆松螺栓;(4)机器人抓取模拟缸盖送入模拟缸盖清洗机,清洗后再送回模拟缸盖储存位,存储位上读码器扫描二维码,计数记录螺栓寿命,寿命结束则报警通知人工更换螺栓;(5)机器人抓取模拟缸垫,扫描二维码,记录缸垫寿命,将缸垫送回储存位,寿命结束则丢入废料箱;(6)机器人将拆松后的缸体送入下线位置,流入最终清洗工位。

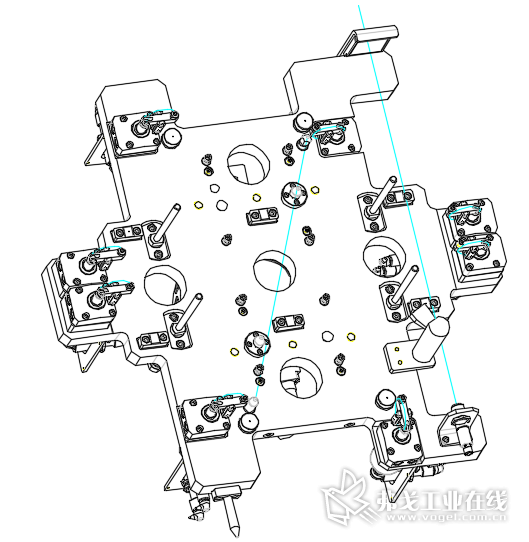

设备中机器人配备了四合一的复合夹爪,如图4,可以分别抓取缸体、带盖缸体、模拟缸盖以及模拟缸垫,抓取缸体时采用缸体上2个定位销,1个顶面和4个气缸夹紧定位,抓取带盖缸体和模拟缸盖时采用模拟缸盖上2个定位销,1个顶面和4个气缸夹紧定位,抓取模拟缸垫时采用模拟缸垫上2个定位销,1个面和8个真空吸盘定位。

图4,机器人夹爪

设备设计注意事项:

(1)拧紧轴数量可以选择采用10轴同时拧紧,优点是同一个螺栓只需一次预紧和拧紧即可完成拧紧工艺,不需要复紧,生产节拍短,缸体、模拟缸盖和螺栓受力均匀,变形量也均匀。如果采用单轴或者多轴分布拧紧,由于受力先后顺序不同,会使先拧紧的螺栓力矩产生衰减,需要复紧,有时复紧次数还不止一次,节拍浪费严重,缸体、模拟缸盖和螺栓受力不均匀,变形量也不均匀。

(2)设备拧紧时,由于受到垂直向下的压力,回转台会倾斜变形或者移位,需在回转台底部增加带锁紧的顶升气缸,抵消向下的压力。

(3)设备拧松时拧紧轴拧松的同时,需将模拟缸盖逐步顶升,拧松结束后螺栓要脱离缸体,避免螺栓挂缸体,如图5所示抬升机构。

图5,抬升机构

(4)缸体拧紧力矩数据通过PLC采集,在工控机内与缸体编号绑定,存入本地并发送给MES系统,缸体编号、拧紧力矩数据、螺栓寿命和缸垫寿命在操作屏上可以直观观察。

结论:

模拟缸盖的设计、工艺试验数据、工艺方案以及设备的设计,每个环节都会影响最后缸体装配产品缸盖后缸孔的变形量,甚至影响发动机的油耗和排放,因此需要在每个环节都做到认真细致,努力提升生产线工艺水平。

获取更多评论