基于加工过程在线监测的刀具柔性管理技术研究

“中国制造2025”提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,并通过“三步走”来逐步实现制造强国的战略目标,其五大工程之一就是智能制造,智能制造也是我国进入制造强国阵营最主要及有效的手段之一。

为推进智能制造,必须显著提高制造业重点领域的智能化水平,以达到企业运营成本下降、产品生产周期缩短和不良品率降低等目标。因此,智能制造的实施主体及原动力必须是企业自身,核心是有利于提升企业经营管理水平,支撑企业利润的增长。

在通常的机械制造过程中,刀具采购成本约占制造成本的2%~4%,却直接影响了占制造成本约20%的机床费用和40%的人工费用。因此,在制造过程中对刀具进行科学管控,能有效提升企业的经营水平,而且刀具与制造成本及产品质量息息相关。本文主要介绍在保证产品质量的前提下,结合加工过程,通过在线监测来研究刀具的柔性管理技术。

加工过程的在线监测原理

针对机械加工类的制造过程,刀具是影响成本和质量的核心控制点,通常的衡量指标包括寿命和耐用度。刀具寿命是指新刀具从投入切削起,直到报废为止的切削时间总和;而刀具耐用度是指刀具从开始切削到磨损失效所用的时间,其中发生的停机时间不计算在内。对于可刃磨的刀具,理论上刀具寿命等于所有耐用度之和,实际预测刀具寿命通常是指刀具耐用度。

企业在生产操作时可通过设定被加工件的频次来管理刀具寿命,这也是最常规的刀具管理及控制方法。显然,这种订制化的刀具管理策略的前提是,刀具及被加工零部件的材料性能一致、设备状态保持一致。为确保产品质量,采用这种方式时,通常会设定偏于保守的刀具寿命。但实际情况要复杂得多,常常出现的情况是,有些仍满足生产使用要求的刀具被强制更换,或者在极端情况下,由于刀具自身或被加工件状态的差异,会出现尚未达到规定使用频次(预期寿命)就出现刀具严重磨损的情况,从而影响产品质量。可见,这种相对固定的刀具管理策略不能适应实际复杂多变的加工过程需求,难以同时兼顾质量和成本要求。

基于上述情况,在研究生产工艺的基础上,通过在线采集并分析监测数据,实现了对加工刀具的柔性管理,从而从企业实际经营的角度,在确保产品质量的基础上,降低了刀具的使用成本,提高了工作效率。基本思路是:

首先,在实际加工状态下,对多种因素影响的重复加工进行在线监测;

其次,根据采集的工艺数据,通过大数据分析,提取关键特性量,建立刀具磨损模型,设定刀具管控的限值;

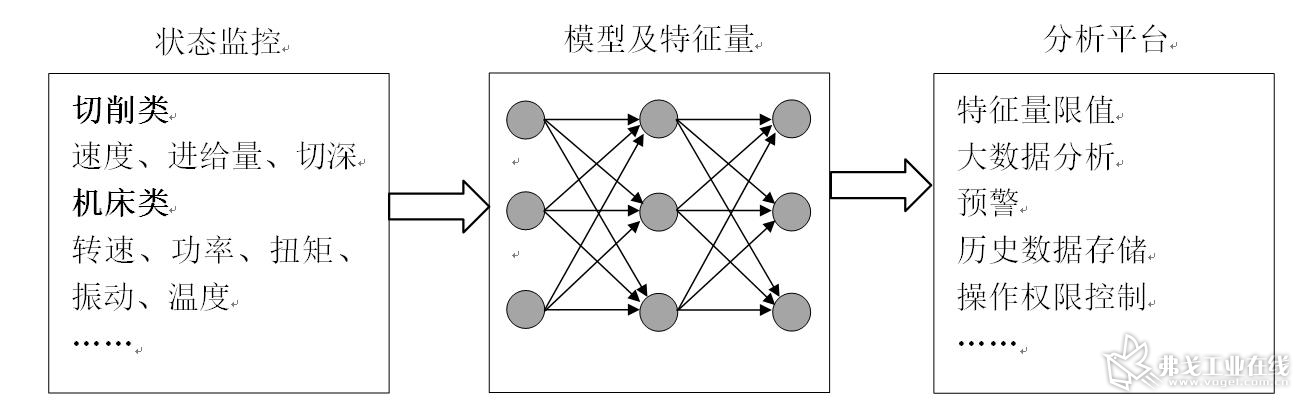

最后,建立基于刀具耐用度的大数据分析应用平台,当关键特征量达到限值时会自动预警,从而实现“一刀一寿命”的柔性控制终极目标,其基本原理框图如图1所示。

图1 加工过程在线监测平台示意图

加工过程在线监测及数据处理

刀具工作状态监控可采用间接测量的方法来实现,常用的测量物理量有很多种,例如切削力、声发射(Acoustic Emission)、温度、主轴电机负荷和进给电机负荷等。刀具加工过程在线监控的核心是智能传感器技术,传感器把刀具切削过程的物理量转换为电信号,要求采集到的电信号必须能够如实准确地反映切削过程中刀具的实时状态信息。此外,由于传感器与机床配套使用,因此,传感器在具备在线检测功能的同时,还要确保其使用和安装简单易行,且具有较强的抗干扰能力。

目前,采用传统的单一传感器很难准确地检测刀具的切削状态,因此,多传感器融合发展是必由之路。同时,必须结合大数据分析技术,为现场决策提供依据。不仅如此,多传感器信号处理必须具备融合和自学习能力,以满足复杂多变的制造要求,并与智能制造技术紧密结合,这是未来传感和数据分析的重要发展趋势。

综上所述,实现加工过程的在线监测,其核心是数据获取和采集。以上所述的多种测量技术,由于各种物理量相对独立,因此,为了安装特定的传感器,需要对设备、刀具或刀柄进行订制改造,这导致了技术难度和成本都相对较高,且机床改造后易影响性能。随着机床数控化技术的发展,针对CNC加工设备,数控系统已获取了机床的相关控制参数,可直接利用通信方法实时获取机床的参数,从而大大降低了数据获取的成本,且对加工设备无任何影响,有利于现场推广和实施。

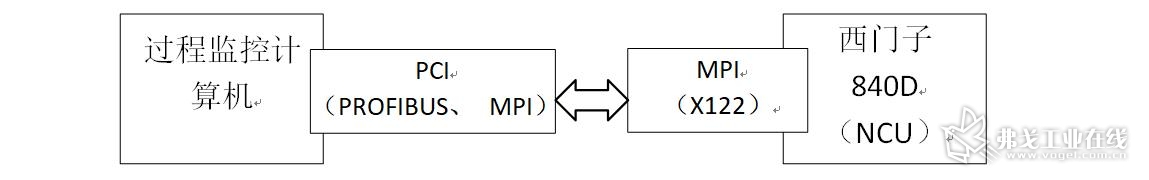

机床在加工零部件的过程中,主轴动力参数是切削过程的综合性能指标,直接反映出切削负荷的变化,从而反映出刀具的磨损和过程状态,这在批量生产的重复加工过程中表现得尤为明显。在采用同一加工工序加工相同的零件时,驱动轴动力参数随时间的变化,能直接反应出刀具的切削状态。因此,该指标综合反映了刀具切削过程的状态变化。针对CNC设备,可利用标准的PROFIBUS通信协议与数控系统MPI(Multi Point Interface)接口通信,读取数控系统的实时状态参数,常规的CNC机床获取数据的通信原理如图2所示。

图2 CNC机床获数据的通信原理

下面,以电控高压燃油喷射系统共轨管的实际加工为例,来对机床的在线监测过程进行介绍。

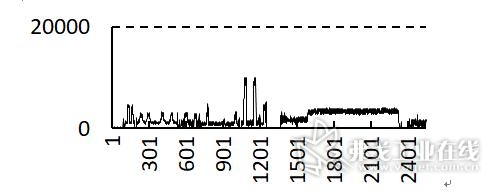

共轨管管体的加工工艺涉及定位孔、安装孔和定位面的加工以及枪钻中孔等10多道工序。利用MPI通信技术,实现对巨浪加工中心数控系统内状态参数的在线获取,实时采集机床主轴的电压和电流,并通过电压及电流计算瞬时功率,其中设定的采样间隔为0.1s,图3所示是共轨管管体某次加工过程的主轴功率曲线。

图3 加工过程监测的功率曲线

从图3的测量结果,可以清楚地看出加工过程中主轴功率的实际变化情况,它直观地反映了工序过程的瞬时功率变化,并能够与刀具的切削过程一一对应。因此,测量结果可直接用于后续的数据分析、工艺优化及过程控制。由于功率可通过转速而转换为瞬时扭矩,因此,在分析中仅以功率作为参数。另外,由于研究的内容主要是针对切削过程,因此在数据处理时,忽略了机床启动、加速和制动状态引起的瞬态扭矩尖峰。

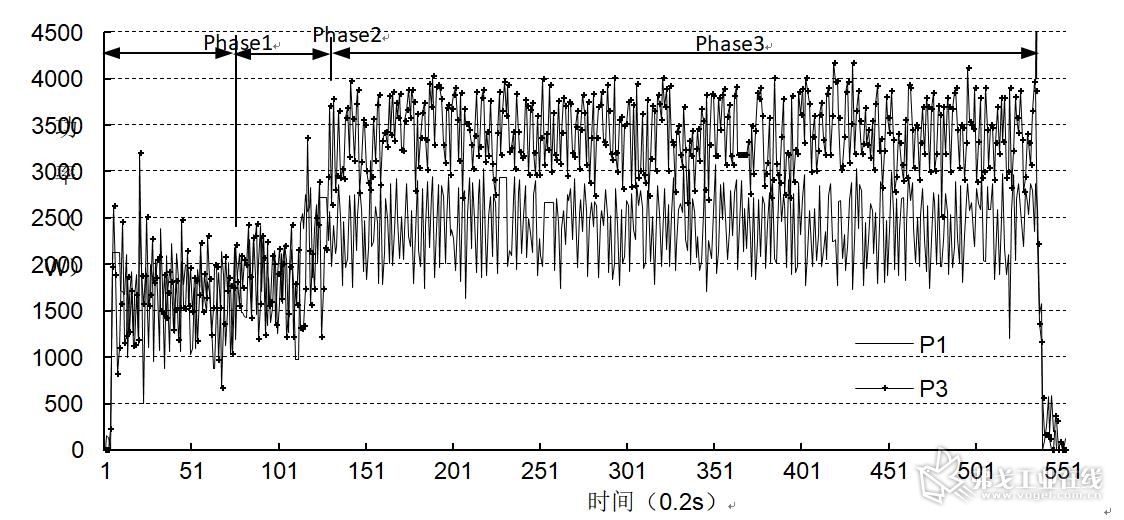

针对共轨管管体的加工所涉及的10多道工序,由于枪钻中孔花费的加工时间和刀具耗损较多,且枪钻刀具价值较高,因此,对枪钻中孔的加工工序进行了单独研究。图4所示是两次枪钻中孔工序的功率测量结果,其中,曲线P1是新换刀时的测量结果,P3是加工了数个工件后的测量结果。

图4 枪钻中孔工序的功率曲线

从图4的测量结果可见,刀具在经过一段时间的使用后,主轴的功率有所增加。由于是针对同一批次的零部件,且工艺参数未发生改变,因此,这种变化主要是由刀具的磨损而引起的。从实际监控的数据可以发现刀具变化所引起的主轴功率变化情况。通过对实际数据的分析,在保证质量的前提下,经试验后确定了加工质量恶化时的主轴功率,并以此作为限值设定的基础,在实际监控时给出预警和提示动作,从而实现了对刀具的柔性管理。

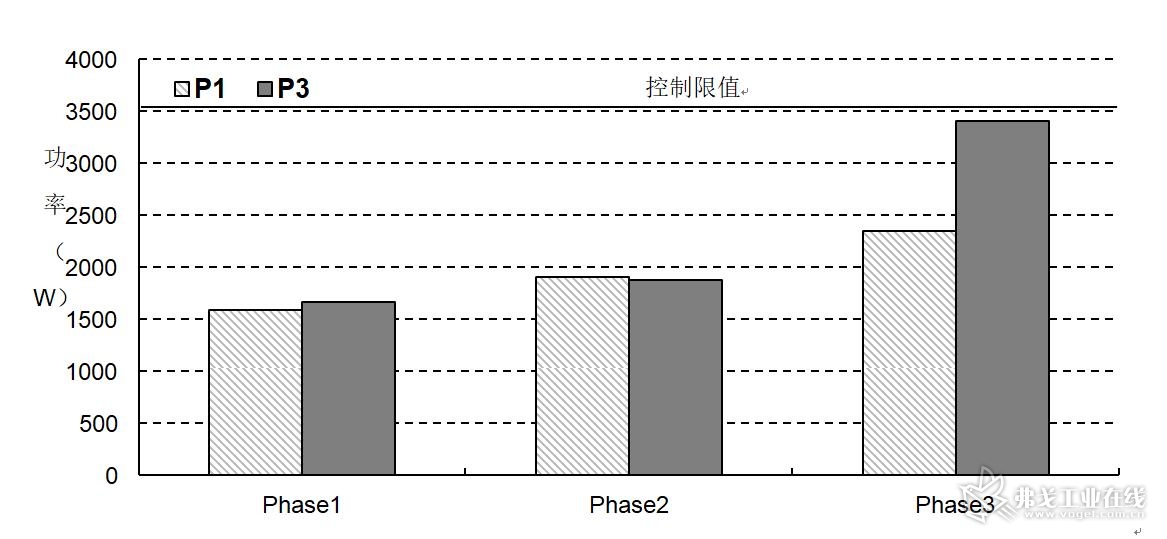

为进一步分析功率曲线和刀具耗损之间的关系,根据该实际的工序过程,枪钻工序共分为3个阶段:Phase1为导向孔,持续时间15.5s;Phase2为慢速加工,持续时间9s;Phase3为快速加工过程,持续时间82s。针对这3个不同阶段,对P1和P3时刻采集到的功率数据进行统计分析,两个时刻的主轴平均功率如图5所示。

图5 枪钻中孔不同阶段的主轴功率对比

从图5可见,P1和P3这两个时刻Phase1、Phase2和Phase3的主轴功率变化分别为4.69%、-1.96%和45.18%。其中,Phase1和Phase2为枪钻中孔的准备工序,功率消耗较少,而P1和P3两个时刻变化不大。Phase3为快速加工过程,也是主要的枪钻切削加工,是主要的动力消耗阶段,且经过多次重复加工后,由于刀具的磨损和变化,主轴功率增加较多。

根据以上实际加工零部件的质量和工艺时间参数,设定Phase3阶段功率增加的限值,当达到限值时执行换刀程序,若没有达到限值,则继续加工,从而实现了刀具的柔性管理。即每把刀的加工件数根据实际情况确定,而不是固定数值。显然,这种管理方式与实际情况更接近。在实际工程应用中,为达到刀具的柔性管理,必须结合实际加工工序和刀具,进行大量的工程试验和经验总结、归纳,主要工作集中在如下几个方面:

首先,在保证质量的前提下,分析特定工序监控功率的变化过程,当影响到实际的产品质量时,功率数值即可作为刀具柔性管理的限值;

其次,影响实际机械加工过程的因素很多,因此,必须根据实时的监控数据,建立过程自学习功能,并不断修正和优化设定的柔性换刀限值,从而真正做到实际加工过程刀具的柔性化管理,用足每把刀具的使用寿命,最终提高管理效率,降低产品的制造成本。

结束语

刀具作为机加工过程中重要的质量影响因素之一,直接影响到企业的经营和效率。基于加工频次的常规刀具管理方法,无法有效地控制过程质量和加工成本。随着智能制造及大数据时代的到来,通过制造过程数据的实时分析和采集,挖掘出特征参数,并采用设定限值的方法可有效提高刀具的管理水平,利于企业生产性向上。

本文所提出的方法,在实践中证明了其有效性。但针对制造过程数据的挖掘和特性量提取等核心技术,必须通过大量数据的自学习和数据挖掘进行实时改善,以确保在生产过程存在各种变化点时,仍能达到较为满意的效果。

获取更多评论