加工硬铝合金整体涡轮转子的XKR50五轴联动加工中心

北京机电院机床有限公司是国内数控机床领域著名的机床制造企业,主导产品已批量进入汽车、国防军工、航空航天、能源和交通等重点行业的核心制造领域,市场覆盖全国,并出口多个国家和地区,在高档数控机床研制方面有着丰富的经验和雄厚的实力。

自“高档数控机床与基础制造装备”科技重大专项实施以来,北京机电院机床有限公司承担了多项课题任务,借助自身在五轴联动加工中心研制方面的优势和经验,为国家重点项目提供了成套技术装备支撑。

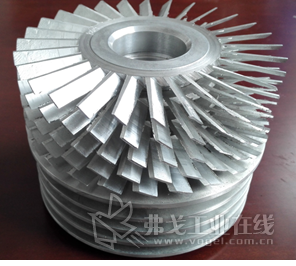

以微电子行业为例,该行业的很多加工环节需要在真空环境下完成,而清洁真空的磁悬浮分子泵,则是微电子行业重要的真空获取设备。作为真空磁悬浮分子泵最关键的零件,由硬铝合金制成的涡轮转子必须整体加工而成。通常,整体涡轮转子的每个涡轮转子都有多层叶片,因此,需要加工的叶片总计有几百个。为提高转子效率,叶片具有空间曲面的叶型,叶片与叶片之间的间隙很小,只有几毫米,且叶片最终铣削成形,不再有其他后续加工。由于涡轮转子是高速旋转的零件,因此叶片加工对对称度和加工精度要求较高;由于叶片之间的间隙小,只能使用直径较小的刀具;要保证切削线速度,就要采用高速旋转的主轴加工;要缩短整体加工时间,就要用较高的进给速度,提高加工效率。因此,用于整体涡轮加工的机床,首先要对回转类整体涡轮转子(φ150~φ350)进行可靠装夹,才可以实现高速的五轴联动加工。

整体涡轮转子

通过实施“加工硬铝合金整体涡轮转子的XKR50五轴联动加工中心的研制”课题,北京机电院机床有限公司突破了真空磁悬浮分子泵涡轮转子整体加工相关技术,解决了涡轮转子的高速加工问题,研制出具有自主知识产权的国产高档数控机床,打破了国外技术的垄断和封锁,满足了微电子行业发展的需要,对提升我国高档数控装备的研制水平具有重要的战略意义。

开展的主要研究

“加工硬铝合金整体涡轮转子的XKR50五轴联动加工中心的研制”课题,由北京机电院机床有限公司联合北京中科科仪技术发展有限责任公司、燕山大学和重庆大学等单位共同承担,通过高等院校与生产企业相结合、设备研究单位与设备使用单位相结合,以及产、学、研、用相结合,实现了优势互补,保证了课题的顺利实施。

课题的主要任务是,研制适用于硬铝合金整体涡轮转子高性能加工的五轴联动加工中心,研究并掌握五轴数控控制和调试技术、硬铝合金整体涡轮转子加工工艺技术和加工参数、硬铝合金整体涡轮转子数控机床基础技术和关键共性技术。

新研制的五轴联动加工中心,在课题合作单位完成了对硬铝合金整体涡轮转子的加工试验。通过在实际应用中不断反馈信息,实现了对机床的持续改进,最终达到了替代进口的目的。

具体而言,课题开展的研究工作包括:

1. 基于硬铝合金整体涡轮转子复杂型面深槽加工的轨迹规划和插补技术、五轴联动加工编程技术及轨迹误差补偿技术。

2. 基于硬铝合金整体涡轮转子复杂型面深槽加工的切削参数优化及综合性能试验。

3. 基于高速加工的五轴联动加工中心的结构优化设计技术、精密切削技术及制造工艺技术。

4. 相关的技术规范和技术标准。

通过上述研究,掌握了机床结构参数、加工参数、轨迹与加工过程优化技术,并将理论成果应用于新型五轴联动数控加工中心的研制,研制出的五轴联动加工中心满足了硬铝合金涡轮转子整体高速加工的要求。

取得的进展

1. 适合硬铝合金整体涡轮转子加工的XKR50五轴加工中心

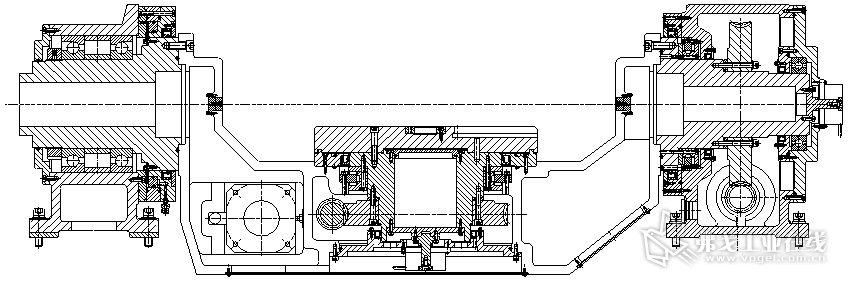

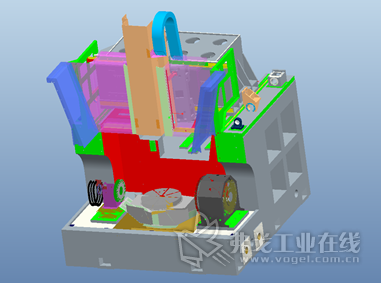

XKR50五轴加工中心采用双立柱高架结构,带双回转工作台,五轴联动。机床结构设计合理,床身、立柱由优质人造花岗岩铸造而成,横梁、主轴箱等由优质铸铁铸造而成,基本配置为X、Y、Z 3个直线坐标和A、C两个回转坐标。机床采用海德汉数控系统及台湾数格电主轴,可靠的光栅测量系统、滚珠丝杠和线性导轨,稳定的集中润滑系统等,确保了机床的高刚性、高精度和高可靠性。该机床配有大罩密封及自动排屑、过滤装置,使用方便,稳定可靠,适合加工多种材料的复杂形状零件。

XKR50五轴联动加工中心双摆转台

XKR50五轴联动加工中心布局方案

整机装配现场

装配完成的XKR50五轴联动加工中心

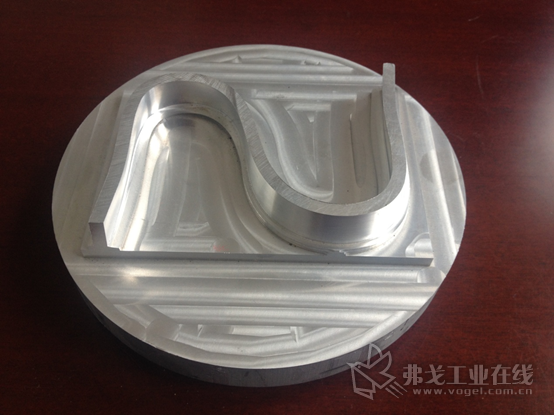

为验证机床的五轴联动加工性能,进行了五轴机床“S”试件切削试验。使用卡尺多处测量“S”试件的厚度,结果表明,尺寸一致性较好,基本处于±0.02mm的公差范围内。

XKR50五轴联动加工中心试切的“S”试件

XKR50五轴联动加工中心在完成“S”试件的试切后,对北京中科科仪技术发展有限责任公司的两种在制涡轮转子进行了试切,尺寸及精度检测结果表明,试切产品符合使用要求。

XKR50五轴联动加工中心试切的涡轮转子叶片

在对XKR50五轴联动加工中心完成样机调试后,国家机床质量监督检验中心对其进行了检测,并出具了检验合格报告。

2. 理论研究和相关的误差算法研究

(1)针对涡轮转子加工工艺优化而开展的研究。通过对北京中科科仪技术发展有限责任公司的涡轮转子加工现场进行多次调研,发现机床存在装夹精度调整效率低的问题,为此提出采用用于涡轮转子装夹同轴精度检测、显示及纠偏的辅助系统,并完成了用于零件加工的寻位算法研究。

(2)针对分子泵五轴加工中心的误差分析研究。除了对机床本体各运动轴的几何误差进行分析研究外,还将用于并联机构分析的螺旋理论成功地用于串联机构的运动误差分析,并通过试验,对部分研究结果进行了验证和算例仿真。

(3)研究成果在实现课题目标上发挥的作用:

将“机床误差建模技术与原理”应用于本课题的分子泵五轴加工中心上。通过构建机床误差模型,确定不同类型机床拓扑结构的静位误差,提高机床的运行精度。

将“分子泵产品在实际切削时的工艺参数优化”应用于北京中科科仪技术发展有限责任公司实际切削分子泵的工艺实践中,在提高分子泵零件加工精度的同时,还优化了工艺,降低了成本。

基于上述理论技术开发的用于加工硬铝合金整体涡轮转子的加工机床,取得了完全的自主知识产权和软件著作权。

3. 整体研发能力和市场竞争力得到提升

通过课题实施,燕山大学培养在读博士生1名、硕士4名;重庆大学培养硕士研究生2名;北京中科科仪技术发展有限责任公司的课题参与人员对五轴加工中心的结构、性能和应用有了更深的了解;北京机电院机床有限公司培养工程技术人员3名,并系统地掌握了本课题研制的五轴联动加工装备的机械设计及制造技术、自动控制技术、工艺技术和编程技术。

通过本课题的实施,加强了课题参与人员对新材料、新工艺的了解,积累了经验,如对矿物铸件和焊接箱体的使用。通过与用户沟通,以及后期对硬铝合金整体涡轮转子进行试切,获得了反馈,从而对机床进行了持续优化,为此类国产五轴机床进入分子泵行业打下了基础。

基于不同行业用户对双摆转台五轴机床的个性化需求,在课题成果基础上,对床身材料、主轴型式等做了扩展,添加了铸铁床身和不同规格刀柄的电主轴或机械主轴,设计了涡轮蜗杆驱动的双摆转台(φ250、φ400、φ500 和φ630),形成了XKR系列化双摆转台五轴联动加工中心,满足了航空、军工、机车、汽车、电子和空分等行业的使用要求。目前,北京机电院机床有限公司正在研制力矩电机驱动的双摆转台,以提升五轴机床的配置和性能。

系列化的XKR双摆转台五轴联动加工中心现已拥有XKR25、XKR32、XKR40、XKR50S、XKR50A、XKR63和XKR65等多款机型,且已有30余台设备在用户处使用,效果良好。

存在的问题

1. 国产配套功能部件存在差距,同型号、同规格采购的同一批配套件预紧力相差很大,导致机床性能差异性变化。

2. 虽然我国在五轴联动加工机床方面取得了较大突破,但与国际先进技术相比,还存在差距,迫切需要在以下几方面取得突破:首先,国产材料在刚性和稳定性方面与进口材料相比存在较大差距;其次,配套件的质量和精度有待提高;工艺方面,对基于硬铝合金整体涡轮转子加工的五轴加工中心的精密切削技术、变形补偿技术、自适应加工技术以及制造工艺技术等的研究还远远不够。

基于课题成果的衍生创新

在本课题研制的XKR50双摆转台五轴联动加工中心基础上,衍生出了XKR40双摆转台五轴联动加工中心,通过对XKR40加工中心集成增材制造单元,形成了集增材加工与减材加工于一体的XKR40 Hybrid增减材复合机床。该增、减材复合机床是在传统五轴联动机床基础上,通过集成激光增材单元及惰性气体保护措施而形成的集激光增材加工和五轴铣削加工于一体的五轴联动增、减材复合机床,其一次装夹即可完成空间形面复杂零件的增材、减材复合加工,尤其在叶轮、叶盘和叶片等空间形面复杂高附加值零件的生产及修复上,具有令人心动的效果,可以实现更高的工件精度和生产效率。该机床于2018年上海国际机床展中正式亮相,并获得了中国机床工具工业协会颁发的“中国数控机床展览会春燕奖”。目前,国内多家高校及研究单位已表示愿意在此领域与北京机电院机床有限公司展开深入的技术合作,开展工艺试验等相关工作。

XKR40 Hybrid增减材复合机床

获取更多评论