突破高温合金叶片熔模精密铸造核心技术,为空心涡轮叶片的制造奠定基础

空心涡轮叶片是燃气轮机的第一关键零件,被誉为制造业“皇冠上的明珠”。在能源、航空航天等战略领域日趋重要的21世纪,空心涡轮叶片的先进制造技术已成为国内外研究的热点。高温合金熔模精密铸造是目前应用最为广泛的空心叶片制造方法,其核心技术涵盖了先进高温合金研发、定向凝固、陶瓷型壳型芯制备及脱除、叶片无损检测等多个方面,一直以来都是冶金、铸造业的尖端技术,因此,对相关的设备、材料和工艺进行技术攻关,对于加快我国燃气轮机的国产化进程具有十分重要的意义。

围绕上述核心技术,2009年至今,沈阳铸造研究所有限公司先后申报并承担了“高档数控机床与基础制造装备”科技重大专项的“单晶高温合金真空熔炼浇注设备”及“燃气轮机定向凝固叶片氧化铝型壳型芯制备技术及关键设备”两项课题。其中,“单晶高温合金真空熔炼浇注设备”课题执行期为2009年3月至2012年12月,主要针对燃气轮机高温合金叶片,研制出液态金属冷却高梯度定向凝固设备,满足了研制重型燃气轮机定向叶片和航空发动机单晶叶片的需求。“燃气轮机定向凝固叶片氧化铝型壳型芯制备技术及关键设备”课题执行周期为2012年1月至2016年3月,主要针对我国燃气轮机空心涡轮叶片的发展需求,研发定向凝固叶片氧化铝陶瓷型芯制备技术及快速脱除设备、空心涡轮叶片型芯型壳一体化铸型制造技术与设备、空心涡轮叶片锥束CT无损检测系统,重点解决空心涡轮叶片铸型的制造、型芯脱芯和三维无损检测中的技术与设备难题,为燃气轮机定向凝固叶片的高质量和高效率制造提供关键技术与设备。

“单晶高温合金真空熔炼浇注设备”课题成果

在“单晶高温合金真空熔炼浇注设备”课题实施的过程中,沈阳铸造研究所有限公司联合沈阳黎明航空发动机(集团)有限责任公司、北京航空材料研究院和清华大学等课题参与单位,主要围绕以下关键技术展开了研究:

1. 高温度梯度液态金属冷却定向凝固设备

目前,先进的重型燃气轮机涡轮叶片普遍采用定向凝固工艺制造,定向凝固方法主要有快速凝固法和液态金属冷却法。与快速凝固法相比,采用液态金属冷却法制备叶片,能减少杂晶、偏析和疏松等结晶缺陷,减小枝晶间距,使组织细化、均匀,缩短铸件热处理时间,提高铸件性能。

本课题研制出了坩埚容量25kg的高温合金液态金属冷却定向凝固设备(如图1所示)。该设备集真空感应熔炼与定向凝固于一体,可以实现真空条件或一定气氛条件下快速凝固法和液态金属冷却法定向凝固的半连续操作。

在设备研制过程中,攻克了模壳加热保温、铸型升降抽拉和液态金属冷却等多项技术难题。熔炼最高温度1700℃,保温炉最高加热温度超过1650℃,装载模壳最大尺寸¢260mm×650mm,固液界面前沿温度梯度达120℃/cm以上。

图1 25kg液态金属冷却定向凝固设备

2. 高温合金叶片材料和定向凝固相关技术

课题参与单位同时开展了定向合金材料、大尺寸耐高温高强度精铸型壳及空心叶片陶瓷型芯的材料和制备技术、凝固过程数值模拟计算技术及液态金属冷却条件下的定向和单晶叶片拉制成形技术等研究工作,制备出了大尺寸定向凝固空心涡轮叶片铸件,为大尺寸燃气轮机定向叶片的国产化奠定了技术基础。

“燃气轮机定向凝固叶片氧化铝型壳型芯制备技术及关键设备”课题成果

在“燃气轮机定向凝固叶片氧化铝型壳型芯制备技术及关键设备”课题的实施过程中,沈阳铸造研究所有限公司联合西安瑞特快速制造工程研究有限公司和西北工业大学等9家课题参与单位,围绕重型燃气轮机涡轮叶片用氧化铝基陶瓷型芯制备技术、高温高压脱芯设备、叶片型芯型壳一体化铸型制造技术及配套设备、空心涡轮叶片锥束CT检测设备等展开了攻关,取得了一定的成果。 1. 燃机叶片用耐高温高强度氧化铝陶瓷型芯制备技术

燃机叶片定向凝固过程中,要求氧化铝陶瓷型芯在1500~1550℃的高温下具有一定的抗弯强度和抗蠕变性能,以保证合金浇注和叶片定向凝固过程中型芯不断裂、不变形。由于氧化铝化学性能稳定,常温常压下难与酸碱腐蚀液发生反应,因此需提高型芯气孔率以改善脱出性能。此外,燃机叶片尺寸大,形状复杂,对芯料充型能力要求较高。因此,燃机叶片用氧化铝陶瓷型芯研制的关键在于,型芯配方需兼顾脱出性能、高温性能和芯料充型能力,使三者保持平衡,以此确保型芯综合性能优异。

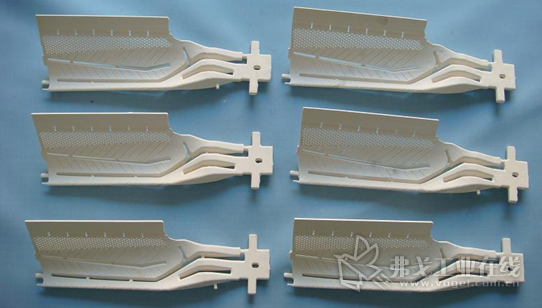

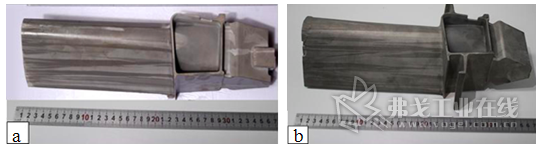

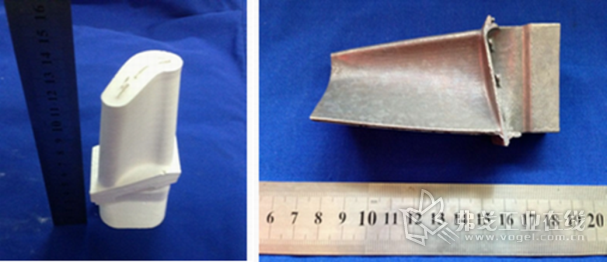

本课题以电熔莫来石和多孔型α-Al2O3为基体材料,复合添加剂,制备了氧化铝陶瓷型芯。所研制的某燃机II涡叶片用氧化铝基陶瓷型芯如图2所示,其长度为360mm。利用数值模拟软件分别对LMC和HRS法大尺寸叶片定向凝固过程中温度场、固液界面和定向凝固组织等进行模拟,模拟结果可为确定定向凝固工艺提供指导。在此基础上,使用课题研制的氧化铝型芯、型壳以及DZ466定向合金,分别采用HRS法和LMC法拉制了某燃机大尺寸II涡叶片,如图3所示。

图2 II涡叶片氧化铝基陶瓷型芯

图3 大尺寸空心定向叶片:a.HRS法 b.LMC法

此外,课题组还研究了定向凝固工艺参数对叶片成形性能和微观组织的影响规律。采用LMC设备拉制的360mm大尺寸定向叶片最小壁厚仅为2mm,一次枝晶间距约为80~320μm。

2. 氧化铝陶瓷型芯高温高压脱芯设备及脱芯工艺

氧化铝陶瓷型芯化学性能稳定,常温常压下难与酸碱腐蚀液发生反应,脱除困难。目前广泛使用的脱芯工艺主要有熔融碱煮法和高温碱溶液水煮法,其工艺复杂,需要反复改变脱芯体系压力,效率低、周期长,同时,脱芯设备耐蚀性较差,寿命短,且操作复杂。为此,本课题研发出适用于氧化铝基陶瓷型芯脱除的高温高压脱芯设备及工艺,可提供叶片脱芯稳定的高温、高压和强碱脱芯环境。课题组围绕料桶材料耐蚀、碱液高效快速加热、釜体升压及密封、远程控制及安全防护等技术难题展开攻关,先后研制出反应釜容积10L的原理样机和100L的高温高压脱芯设备(如图4所示)。100L脱芯设备设计承压32MPa,实际工作压力10~25MPa,反应釜碱液温度350~400℃,浓度可达70%以上。该设备的成功研制,确保了大尺寸氧化铝基陶瓷型芯的快速环保脱除。

图4 100L高温高压脱芯设备

此外,课题组还综合研究了反应温度、压力和碱液浓度对叶片型芯脱出效率的影响。结果表明,反应温度是影响脱芯率的主要因素。为提高脱芯效率,对脱芯液添加剂制备技术进行了研究,研制的F添加剂可显著降低脱芯液体的表面张力,进而在较低的温度和压力下脱除型芯。图5所示为完成脱芯的大尺寸空心叶片。

图5 完成脱芯的燃机叶片

3. 空心涡轮叶片型芯型壳一体化铸型制造技术与设备

传统熔模铸造方法由于精铸模具的限制,在空心涡轮叶片的生产中存在周期长、响应慢和适用性差等问题,严重制约了叶片设计与制造技术的发展。鉴于此,课题组研发了空心涡轮叶片型芯型壳一体化铸型制造技术与成套设备。型芯与型壳之间固定地连接在一起,无需装配,彻底消除了型芯与型壳之间的组合误差,减少了偏芯、穿孔等缺陷,提高了涡轮叶片的成品率和生产效率。

结合快速成型基本原理及工艺,对快速成型数据处理中多重轮廓扫描、层厚细分、支撑以及实体上下表面补偿的实现及其精度问题展开了研究,在此基础上,成功研制出高精度光固化快速成型设备。以光固化3D打印的方法制造空心涡轮叶片树脂原型模具,采用雾化覆膜工艺消除了光固化树脂原型件内外表面的台阶效应,显著提高了树脂原型的表面精度。图6所示为研发的树脂模型。通过颗粒级配技术,使陶瓷浆料达到较高的固相含量,制备出了高固相含量低粘度的陶瓷浆料。采用凝胶注模工艺取代传统的型芯、型壳分离式制备技术,成型出了壳芯一体化的陶瓷铸型,并对型壳力学性能进行了优化,试制出航空发动机空心涡轮叶片。

图6 光固化树脂模型

4.空心涡轮叶片锥束CT无损检测系统

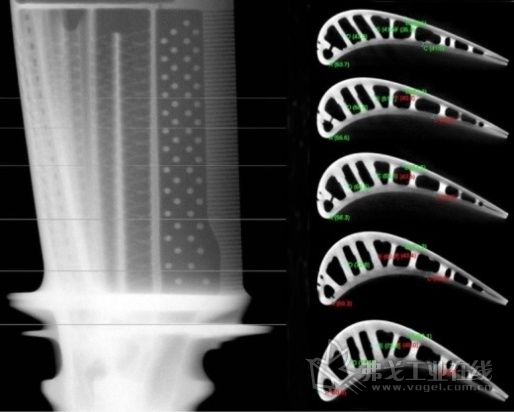

锥束CT的出现和发展,为航空航天复杂件的全面快速层析检测提供了新的技术手段。与传统二维CT相比,锥束CT具有扫描效率高、切片连续和分辨率高等特点,一次扫描即可生成被检测零件的完整三维CT图像。采用锥束CT无损检测系统,跟踪叶片在精铸成形过程中内外型面的变化及铸造缺陷情况,对于提高复杂空心涡轮叶片的精铸合格率、缩短叶片精铸模具的定型周期具有重要的意义。

本课题针对国内目前型芯、蜡型、型壳和叶片零件产品内部缺陷、型面尺寸检测评估手段落后的问题,研发出空心涡轮叶片锥束CT无损检测系统。

目前国际上公开的可用于空心涡轮叶片检测的工业CT系统仅有GE、YXLON和Nikon等几大品牌。在选用硬件相近的情况下,本课题研制的锥束CT样机在对类似结构的空心涡轮叶片进行检测的过程中,得到了与其相当甚至更好的成像质量(如图7所示)。

(a)YXLON(德国)

(b)Nikon(日本)

(c)GE(美国)

(d)本项目

图7国际同类产品的空心涡轮叶片成像对比

此外,课题组还完成了锥束CT软硬件系统的集成与工程化开发,形成了空心涡轮叶片专用无损测量分析软件,并开展了两种空心叶片无损检测的应用验证。

经济效益与社会效益

上述课题成果在我国航空发动机及重型燃气轮机涡轮叶片的研制中得到了应用。

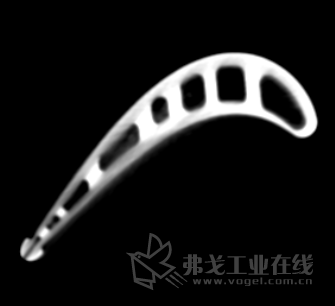

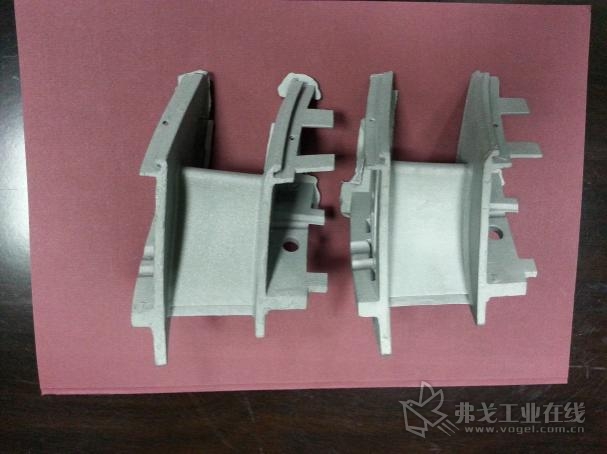

在此基础上,沈阳铸造研究所有限公司形成了国内燃气轮机高温合金空心叶片制备及脱芯的试验平台和研发基地,具备了中试能力;沈阳黎明航空发动机(集团)有限责任公司建立了航空和燃机大型定向叶片用陶瓷型芯制造示范线;西安瑞特快速制造工程研究有限公司与中国燃气涡轮研究院及沈阳发动机设计研究所合作开发研制了两款某型叶片(如图8、图9所示),将该型号叶片研发成本从60万元降低至2万元,制造周期从6个月缩短至一个月左右;西北工业大学建成了空心涡轮叶片锥束CT无损检测试验平台和研发基地。

图8 某航空发动机空心动叶片

图9 某航空发动机空心静叶片

在课题实施过程中,课题参与单位积极探索产、学、研、用相结合的产品研制和人才培养模式,充分发挥高校的人才培育优势,借鉴企业的工程技术和经验,通过人才交流、技术交流,凝聚并建设了学术梯队和工程技术队伍,培养造就了一批从事基础制造装备技术研究的高端人才。

课题研发出的高温合金定向凝固型壳型芯制备技术、高温高压脱芯技术与设备、型壳型芯一体化快速制造技术以及锥束CT无损检测系统,形成了我国燃气轮机空心涡轮叶片成形和检测的自有技术,不仅突破了西方技术封锁,提升了我国燃机装备制造水平,而且提高了课题各承担单位研究人员的技术水平,对于提升单位的技术创新能力、增强市场竞争力,都起到了积极的推动作用。

总之,沈阳铸造研究所有限公司及其他课题参与单位顺利完成了所承担课题的研究任务,实现了既定目标。但面向未来燃机的研制和生产需求,还需进一步开展相关工程化研究工作,因此,建议对课题进行滚动支持。

获取更多评论