04专项助力,推动数控机床可靠性技术进步

数控机床可靠性是机床技术领域的关键共性技术。但是,由于研究成本投入大、成果产出周期长以及技术手段缺乏等原因,在 “高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)启动实施前,国内少有人介入此研究领域,仅有吉林大学和北京机床研究所等少数几家单位从事机床可靠性的研究。

根据行业发展需求并结合专项目标,04专项专门设置了可靠性研究课题,通过提供支持,调动了多家科研机构、大批数控机床骨干企业和专家学者参与到数控机床可靠性技术的研究和工程化应用之中,不仅形成了一批各具特色的数控机床可靠性技术团队,而且增强了机床企业的可靠性意识,有力地推动了我国数控机床可靠性的理论研究与技术进步。

吉林大学数控机床可靠性技术创新团队(机械工业数控装备可靠性技术重点实验室,以下简称“吉林大学团队”)通过承担04专项课题,致力于与企业开展产、学、研、用的密切合作,共同探索一条适合数控机床产品特质的可靠性技术路线,建立工程化应用的数控机床可靠性技术体系。

承担04专项课题情况

依托在国内较早开展数控机床可靠性研究的前期技术积累,吉林大学团队以课题责任单位的角色,与沈阳机床集团、大连机床集团、北一机床股份有限公司和武汉重型数控机床集团有限公司等国内数控机床龙头企业,以及大连高金数控集团、烟台环球机床装备有限公司等关键功能部件的龙头企业开展了产、学、研、用的合作。

自04专项实施以来,吉林大学团队主要承担了3项可靠性方面的课题,分别是:

1. “高速/精密数控机床可靠性设计与性能试验技术”课题,已于2012年通过验收;

2. “关键功能部件的可靠性设计与试验技术”课题,已于2013年通过验收;

3. “重型机床可靠性评价与试验方法研究”课题,计划2017年结题申请验收。

吉林大学团队作为副组长和可靠性技术的主要支持单位,与多家行业龙头企业合作,承担了“千台数控机床可靠性提升工程” 等多项04专项的数控机床可靠性技术示范应用课题。同时,团队还承担了“数控机床电主轴可靠性加速试验的基础问题”等一批数控机床可靠性基础研究方面的国家自然科学基金课题,并受机床企业的委托,承担了一批数控机床可靠性设计、评审和可靠性试验装备研发方面的横向课题。

科研成果与技术突破

数控机床是可修复的复杂的机、电、液系统,在机械结构设计方面属于典型的刚度设计,因此相对成熟的基于强度应力干涉理论的疲劳强度可靠性技术和基于环境应力筛选的电子产品可靠性技术不能满足数控机床可靠性的需要,必须充分理解数控机床可靠性研究与工程应用的特殊性,制定并实施正确的技术路线,构建新的技术体系。

在04专项的支持下,吉林大学团队与合作企业通过系统研究及开展产、学、研工程应用,取得了一批研究成果,突破了一些技术难点。

1. 建立了数控机床全生命周期的可靠性技术路线

通过总结多年来从事数控机床可靠性理论与技术研究和工程化应用所积累的经验,吉林大学团队凝练出了数控机床全生命周期的可靠性技术路线,如图1所示。

图1 数控机床全生命周期的可靠性技术路线

该技术路线图包括3条主线,其中,左侧部分表示数控机床全生命周期的各个阶段,右侧部分表示与机床生命周期各个阶段相对应的需要研究开发并实施应用的各项可靠性技术,中间部分是为实施各项可靠性技术而开发的可靠性技术规范与方法,将通过数控机床企业的产品可靠性保障体系落实到机床全生命周期各个阶段中去。

2. 初步建立了数控机床可靠性技术体系

针对国产数控机床产品的特点,并借鉴汽车、航空航天等领域的可靠性技术与经验,吉林大学团队在总结多年从事数控机床可靠性研究成果的基础上,结合对可靠性技术路线的探索,研究开发了覆盖机床产品全生命周期各阶段的可靠性技术,初步构建了数控机床可靠性技术体系,基本覆盖了数控机床全生命周期的6项综合技术。作为技术载体,制定了一批可靠性技术规范,开发了多项专有技术和软件系统,具体内容如下:

(1)6项综合技术,包括:

(a)数控机床可靠性综合试验技术。长期、系统而深入的可靠性试验,是机械可靠性研究与工程化应用的前提。吉林大学团队研究开发了数控机床的可靠性现场试验技术、早期故障快速试验技术和关键功能部件的可靠性台架加速试验技术,并长期积累了大批可靠性现场试验数据,为数控机床的故障分析和可靠性设计提供了数据支持。

(b)数控机床可靠性建模与评估技术,包括:可靠度模型、故障间隔时间的概率密度模型、故障间隔时间的累计概率分布模型和故障率模型的建模方法,并给出了数控机床可靠性技术指标的样本观测、点估计和区间估计的数学方法。

(c)数控机床的故障分析技术,包括:整机及其关键功能部件的故障模式、影响及危害性分析(FMECA)技术、故障树的建立方法及其分析技术,开发了数控机床可靠性动态数据库和可靠性建模、评估与故障分析软件工具,为数控机床的可靠性设计提供了技术支持。

(d)数控机床可靠性综合设计技术。数控机床是复杂的机、电、液系统,针对这一典型产品特质,提出了数控机床可靠性综合设计的技术理念,研究开发了基于数控机床多因素综合的可靠性分配设计技术、基于先验分布和专家系统的可靠性预计技术、基于故障溯源分析的可靠性增长设计技术、基于经验积累的可靠性设计准则和可靠性设计核查技术等,从产品源头上为数控机床可靠性的提升提供了技术保障。

(e)数控机床制造过程可靠性保障技术,包括:加工过程的可靠性保障技术、装配过程的可靠性保障技术及外购外协可靠性保障技术,为实现数控机床的可靠性设计提供了技术保障。

(f)数控机床运行可靠性保障技术,包括:机床安装条件、使用说明书和维修保养手册等随机软资料内容条款,机床验收流程和用户培训内容、预防性维修和维修决策技术等。

(2)10项(主要)技术规范,包括:数控机床可靠性综合设计技术规范、数控机床可靠性评估技术规范、数控机床可靠性增长技术规范、数控机床现场试验技术规范、数控机床早期故障试验技术规范,以及数控机床关键功能部件的可靠性试验技术规范(通则)、动力伺服刀架可靠性台架试验技术规范、刀库和机械手可靠性台架试验技术规范、电主轴可靠性台架试验技术规范、数控机床关键功能部件的可靠性现场试验技术规范。

(3)6套数控机床可靠性软件系统,包括:数控机床可靠性评估与故障分析系统1.0( 2010SR054747)、数控机床关键功能部件可靠性信息处理技术平台V1.0(2013SR065811)、加工中心可靠性分配与预计分析系统1.0(2016SR035687),以及数控车床可靠性动态数据库及信息处理系统V1.0(2016SR027291)、数控刀架数据采集与管理系统V1.0(2017SR080187)、电主轴状态监测平台V1.0(2017SR080221)。

3. 研制了5类数控机床关键功能部件的可靠性试验系统

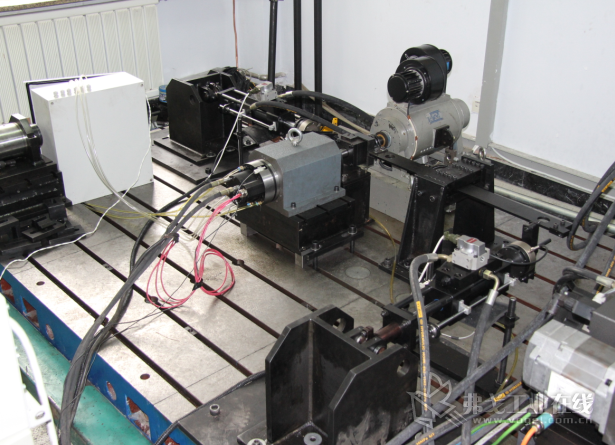

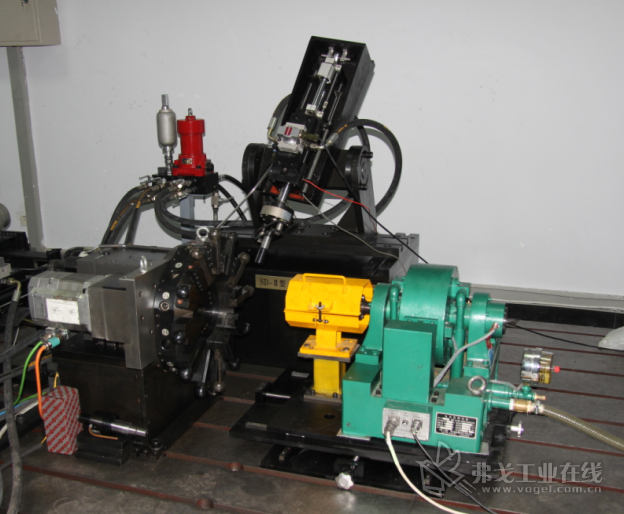

针对国内以往关键功能部件试验台只能进行空运转试验、不能模拟实际工况进行试验的落后局面,创新性地提出了采用电液伺服技术的动态切削力模拟加载和电力测功机及电涡流测功机的切削扭矩模拟加载新方法,开发了多自由度、动态和异类混合加载的新技术。针对数控机床主轴、数控转塔刀架、动力伺服刀架、盘式刀库机械手和链式刀库机械手等故障率最高的5类数控机床关键功能部件,研制出可靠性台架加速试验系统。图2所示是一组关键功能部件可靠性试验系统机械部分的实物照片。

图2 关键功能部件的可靠性试验系统

主要技术发明包括:

(1)提出了电液伺服控制的切削力动、静态模拟加载新方法,发明了能够进行实际工况模拟的数控转塔刀架的可靠性试验系统,突破了以往的刀架试验台只能进行空转位试验的落后局面,解决了数控刀架能在模拟真实工况的条件下进行可靠性试验的技术难题。

(2)提出了利用电力测功与多自由度电液伺服相结合的广义切削力(切削扭矩与线性切削力的复合)模拟加载新方法,发明了能够进行广义切削力工况模拟的数控机床主轴(包括电主轴和机械主轴)的可靠性试验系统,突破了以往数控机床主轴试验台只能进行空旋转试验的落后局面,解决了机床主轴能在模拟真实工况条件下进行可靠性试验的技术难题。

(3)研究建立了加工中心刀库机械手的载荷谱(包括单刀重量谱和全链重量谱),发明了能够同时按单刀谱和全链谱进行工况模拟的刀库机械手的可靠性试验系统,突破了以往开展工况模拟的加工中心刀库机械手可靠性试验无据可依的落后局面,解决了刀库机械手能在模拟真实工况的条件下进行可靠性试验的技术难题。

5类数控机床关键功能部件可靠性台架加速试验系统的研制成功,使我国具备了关键功能部件的可靠性台架加速试验能力。其主要技术参数是:

(1)主轴可靠性试验系统:主轴最高转速18000r/min,最大加载功率32kW,X向最大静态加载力10kN、动态加载力4kN、动态加载频率50Hz,Y向最大静态加载力10kN、动态加载力4kN、动态加载频率50Hz。

(2)数控转塔刀架可靠性试验系统:最大刀具容量12把,最大静态加载力10kN,最大动态加载力5kN,最大动态加载频率50Hz,平均换刀频率6次/min。

(3)数控动力伺服刀架可靠性试验系统:最大刀具容量12把,最大静态加载力10kN,最大动态加载力5kN,最大动态加载频率50Hz,动力轴最高转速8000r/min,动力轴最大加载功率10kW,平均换刀频率5次/min。

(4)盘式刀库可靠性试验系统:最大刀具容量40把,最大刀长250mm,最大刀重8kg,平均换刀频率6次/min。

(5)链式刀库可靠性试验系统:最大刀具容量80把,最大刀长300mm,最大刀重25kg,平均换刀频率2次/min。

上述5类试验系统均采用工业控制计算机作为上位控制单元,实现了机床运动、多自由度动态加载与故障监测的协同数字控制,试验系统具有通用性。

通过对数控机床关键功能部件可靠性试验系统的研制和台架加速试验技术的开发,吉林大学团队获得了一些授权发明专利。表1列出了15项已授权的代表性发明专利。

表1 代表性的关键功能部件可靠性试验系统的15项已授权发明专利

| 授权年份 |

专利名称 |

授权专利号 |

| 2011.11 |

具有电液伺服加载装置的数控转塔刀架可靠性试验系统 |

ZL201010288469.1 |

| 2013.06 |

由电磁和测功机混合动态加载的机床主轴可靠性试验装置 |

ZL201110313367.5 |

| 2013.06 |

直线电机三自由度动静态加载综合试验装置 |

ZL201110257135.2 |

| 2013.01 |

高速电主轴动态加载装置 |

ZL201110226384.5 |

| 2014.08 |

数控转塔动力刀架切削力及扭矩加载可靠性试验系统 |

ZL201110435662.8 |

| 2014.09 |

由测功机和液压混合加载的动力伺服刀架可靠性试验台 |

ZL201210213399.2 |

| 2014.11 |

由电液伺服和测功机混合加载的机床主轴可靠性试验台 |

ZL201210370120.1 |

| 2015.06 |

加工中心ATC系统拔刀力与插刀力的检测系统及方法 |

ZL201410424731.9 |

| 2015.08 |

具有电液伺服加载装置的滚珠丝杠副可靠性试验台 |

ZL201210464056.1 |

| 2015.06 |

加工中心ATC系统拔刀力与插刀力的检测系统及方法 |

ZL201410424731.9 |

| 2015.01 |

多级串联式排屑器可靠性试验台 |

ZL20131052070.5 |

| 2016.06 |

接触式混合加载的电主轴可靠性试验台 |

ZL201410270865.X |

| 2016.09 |

混合加载伺服驱动系统可靠性试验台 |

ZL201410294084.4 |

| 2016.08 |

机床电主轴可靠性试验台对中调节装置 |

ZL201510180913.0 |

| 2016.08 |

重型数控龙门镗铣床工作台进给系统可靠性试验台 |

ZL201510021561.4 |

4. 建立了数控机床可靠性动态数据库

数据库基于通用数据库平台而开发,其结构与功能如图3所示。数据库不仅能用于数控机床可靠性数据(包括故障数据、维修数据和载荷数据)的存储与检索,还具有数控机床可靠性建模、评估与故障分析的功能。

图3 数据库的模块结构与功能

目前,数据库已存入一大批故障数据、维修数据和工艺(载荷)数据。数据均来自于研究人员长期深入机床用户企业的现场跟踪试验。从2009年至今,吉林大学先后派出90余人、200余人次,在74家机床用户企业(见表2)进行了可靠性现场跟踪试验。共跟踪了542台数控机床,其中:跟踪数控车床218台,获得734条故障数据;跟踪加工中心269台,获得654条故障数据;跟踪重型机床55台,获得903条故障数据。累计获得了2291条故障数据及相关的维修数据,累计现场试验时间达15.2万人时。大量的故障和维修数据,为课题执行中的建模与评价分析,以及全生命周期的可靠性技术研究,特别是课题目标产品的可靠性综合设计提供了重要的数据支持。

表2 现场跟踪试验的机床用户企业

| 序号 |

机床用户名称 |

序号 |

机床用户名称 |

| 1 |

长春一汽解放公司变速箱分公司 |

2 |

长春轨道客车股份有限公司 |

| 3 |

上海航天设备制造总厂 |

4 |

长春一汽解放公司底盘分公司 |

| 5 |

沈阳新松机器人自动化股份有限公司 |

6 |

烟台海德汽车零部件有限公司 |

| 7 |

山东宇影光学仪器有限公司 |

8 |

常州新墅机床附件有限公司 |

| 9 |

常州市博悦金属制品有限公司 |

10 |

成都发动机有限公司 |

| 11 |

福建省永联达机械加工厂 |

12 |

重庆永川飞达机械有限公司 |

| 13 |

长春工程学院工程训练中心 |

14 |

浙江省温岭市钱江摩托 |

| 15 |

沈阳金杯恒隆汽车转向系统有限公司 |

16 |

内蒙古包头职业技术学院 |

| 17 |

江苏省希西维轴承有限公司 |

18 |

湖南省长沙航空职业技术学校 |

| 19 |

浙江省台州市明华工贸有限公司 |

20 |

陕西省西安航空技术高等专科学校 |

| 21 |

江苏省张家港市迪威高压管件公司 |

22 |

江苏省南京高精船用设备有限公司 |

| 23 |

浙江省慈溪市恒立密封材料有限公司 |

24 |

山东时风集团汽车厂 |

| 25 |

湖北神龙汽车公司发动机厂 |

26 |

宁波海曙三江机械有限公司 |

| 27 |

辽宁省大连市富士电机马达有限公司 |

28 |

广州日立压缩机有限公司 |

| 29 |

湖南省株洲市南方航空发动机公司 |

30 |

广州宏兴机械有限公司 |

| 31 |

湖北省襄樊市神誉齿轮机械有限公司 |

32 |

宁波联友精密制造有限公司 |

| 33 |

福建省厦门市礼田兴机械有限公司 |

34 |

中国重汽(香港)有限公司 |

| 35 |

浙江省三鸥机械股份有限公司 |

36 |

兰州机床厂 |

| 37 |

北京力威尔航空精密机械有限公司 |

38 |

宁夏中卫大河机床有限责任公司 |

| 39 |

重庆传动轴股份有限公司 |

40 |

北京工研精机股份有限公司 |

| 41 |

浙江双联机械有限公司 |

42 |

济南赛思特流体系统设备有限公司 |

| 43 |

云南CY集团有限公司 |

44 |

江苏腾达缸泵机械有限公司 |

| 45 |

中航天水飞机工业有限责任公司 |

46 |

湖北欧福思汽车零部件有限公司 |

| 47 |

四川华都核设备有限公司 |

48 |

烟台西蒙西实业发展有限公司 |

| 49 |

星油能源(深圳)科技有限公司 |

50 |

东方汽轮机有限公司 |

| 51 |

中国第二重型机械集团有限公司 |

52 |

玉林市中创机械有限公司 |

| 53 |

广西清隆机械制造有限公司 |

54 |

山东天润曲轴股份有限公司 |

| 55 |

山东宏康机械制造有限公司 |

56 |

山东英才学院工程训练中心 |

| 57 |

宁波北仑惠丰模具制造有限公司 |

58 |

深圳星源能源有限公司 |

| 59 |

营口华润有色金属制品有限公司 |

60 |

河北廊坊时恒汽车配件有限公司 |

| 61 |

长春博达汽车零部件有限公司 |

62 |

大连凯合机械有限公司 |

| 63 |

湖北欧福思机床厂 |

64 |

太原重工股份有限公司 |

| 65 |

哈尔滨锅炉厂有限责任公司 |

66 |

大连船舶重工集团舵轴有限公司 |

| 67 |

辛北尔康普机器设备有限公司 |

68 |

山东核电设备制造有限公司 |

| 69 |

青岛捷能汽轮机集团有限公司 |

70 |

徐州锻压机床厂集团有限公司 |

| 71 |

杭州佳禾机械有限公司 |

72 |

廊坊巽时恒汽车配件有限公司 |

| 73 |

河北敬业集团 |

74 |

东莞联驭五金股份有限公司 |

研究成果的推广应用

在04专项的支持下,通过产、学、研合作创新,构建了数控机床可靠性技术体系,主要研究成果已在我国数控机床的骨干企业如沈阳机床集团、大连机床集团和北京第二机床厂有限公司,以及功能部件骨干企业如烟台环球集团和大连高金数控集团等一批企业中得到应用。经过长期的现场跟踪考核试验,“十一五”期间04专项支持研发的高速/精密加工中心和数控车床等新产品,其可靠性指标(平均故障间隔工作时间MTBF)分别由专项实施前的500h和大约600h,提高到900h和大约1000h;“十二五”期间,通过进一步实施04专项的“千台数控机床可靠性提升工程”课题,研发的中高档加工中心和数控车床等新产品的可靠性指标MTBF已分别超过1500h和1700h。专项支持改进和新研发的高速电主轴、数控转塔刀架和刀库机械手等关键功能部件的可靠性指标MTBF均提高了50%以上。

通过与北一机床股份有限公司、武汉重型数控机床集团有限公司合作承担“重型机床可靠性评价与试验方法研究”课题,摸清了国产和进口重型数控机床的可靠性水平底数及其差距,积累了一批难得的重型数控机床的可靠性数据,掌握了重型数控机床的主要故障模式和国产数控机床的可靠性状况。在此基础上,研究开发了重型数控机床的故障分析技术、可靠性增长技术、可靠性评价和寿命评价技术,建立了重型数控机床的可靠性评价体系,制定了一批相关技术规范和企业标准,并实施了重型数控机床的可靠性增长技术。通过对合作企业新研制的重型龙门镗铣床和重型卧式车床进行现场跟踪考核试验,结果表明,新产品的平均故障间隔工作时间MTBF提高了60%以上。

此外,吉林大学团队开发的关键功能部件可靠性台架加速试验技术与试验系统也已在合作企业得到推广应用。吉林大学还以接受委托设计开发横向课题的合作方式,或公开招投标的项目承包方式,向高档数控机床国家重点实验室和多家机床企业及科研机构转让了有关关键功能部件可靠性台架试验系统的技术。

由于技术成果工程化应用成果显著,“数控机床可靠性综合设计与试验技术”荣获了2014年度吉林省科技进步一等奖。

人才培养及团队、基地建设

结合04专项课题的实施,吉林大学团队培养了一大批数控机床可靠性理论与技术的硕士、博士和博士后,一批硕士、博士毕业生和博士后研究人员进入了高校和科研院所,继续从事可靠性理论与工程技术的研发工作,比如专门从事可靠性工程技术研究的中国赛宝实验室,以及中国工程物理研究院的国家级机床产品质量监督检验中心等。近5年来,已有6名优秀博士毕业生留校任教,加入了本团队。同时,其他高校和企业的科技人员也被吸引加入本团队,从而不断壮大了吉林大学数控机床可靠性技术创新团队。

通过04专项课题的实施,吉林大学团队为自身研制了拥有自主知识产权的10余台套数控机床关键功能部件的可靠性试验系统,并装备了一批用于数控机床可靠性试验研究的通用仪器设备,进一步改善了数控机床可靠性技术研发和人才培养基地的条件并加强了能力建设。

结合04专项课题任务的执行,吉林大学团队还通过举(承)办各类数控机床可靠性学术会议、应邀做学术报告、开展技术培训与技术指导、接待参观访问与技术交流、发表学术论文和开设网站等方式,广泛开展了数控机床可靠性知识与技术的交流与传播工作。其中,在国内外发表数控机床可靠性方面的学术论文100余篇,被引用1000余次;受04专项资助,于2013年应邀发表在《机械工程学报》上的“数控机床可靠性技术的研究进展”一文,被引用130余次、下载6000余次。

结语

迄今为止,04专项共安排了19项与可靠性相关的研究课题,有力推动了我国数控机床可靠性的技术进步,形成了我国数控机床可靠性的技术体系,显著提高了国产数控机床的可靠性水平,明显缩小了与国际先进水平的差距,为04专项目标的实现和“中国制造2025”规划的落实奠定了良好的物质基础。

但数控机床可靠性的技术开发和工程化应用是一项长期复杂的系统工程,在技术上多学科交叉,在空间上多部门协同,在时间上涉及产品的全生命周期。国内研究工作的起步较晚,与国际先进水平相比,可靠性技术体系尚不够完善,在可靠性台架加速试验条件建设和可靠性数据积累方面还存在明显差距,企业在可靠性管理体系建设方面尚显薄弱,员工的职业伦理水平需要提升。

吉林大学团队将继续加强队伍建设、基地建设和能力建设,继续秉持以往建立起来的行业特色和工作理念,持续开展数控机床可靠性技术研发、技术创新与工程应用,加强与企业的产、学、研合作,为机械工程一流学科建设和国产数控机床可靠性水平的持续提升做出不懈的努力。

获取更多评论