研磨槽自动化巩固外科手术刀的加工

经过专用无心磨削槽的零件不是关节镜刮刀管,但也可能是。这些样品在尺寸、形状和材料上具有可比性,并且与现实的同类产品遵循着同样严格的规范,非常适合于演示一种几乎可以适用于任何关节镜刮刀制造商的工艺。总承包磨削专家Glebar的总裁John Bannayan表示,Glebar公司为那些因多重设置和质量问题而受挫的医疗制造商开发了这款研磨槽。利用质量数据反馈回路,自动校正、自动研磨过程每20 s就能生产出一件长度为6~8 in的零件,然后逐个生产。

零件加工以外的挑战

关节镜刮刀有多种尺寸和配置,通常由两个不锈钢管组成,一个安装在另一个的内部(图1)。当内管旋转时,在一端精确成形的切削刃通过外管侧面相应的开口刮除少量的骨头或组织。要确保碎片以10 000 r/min的速度从内部无害化地出去,旋转的内管和固定的外管之间的间隔空间需要保持在0.0 005 in。

图1 图中所示的关节镜刮刀的管尖,带有切削刃的内管在末端有孔的外管内旋转,以去除骨头和组织

外管可以相对容易和有效地研磨,在一个通过饲料无心的过程中,工作通过机器的研磨和调节轮,进入一个垃圾箱或其他零件捕捉器。在直通无心过程中,外管可以相对容易和有效地研磨,在此过程中,工件通过机器的研磨和调节轮,进入料仓或其他零件捕集器。内管并不好处理,由于这些部件具有多个逐渐变细的直径和一个圆形的、附着的尖端,并通常由较硬的材料所制成,且包括多达30个混合半径,所以它们必须作为进料磨削过程的一部分被放置到工作支架上并从工作支架上抬起。

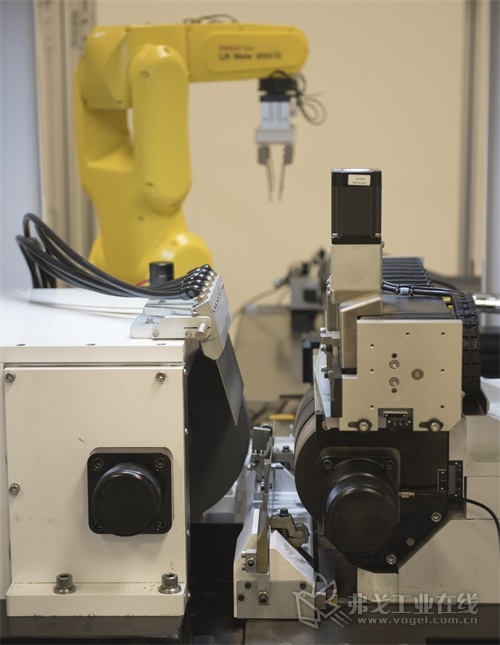

在Glebar的研磨槽概念中,这个过程起始于一个步进给料机,它将内管坯(已经连接了较硬的材料尖端)传送到一个机器人手臂上,这个机械手臂将内管坯运送到机器上。Glebar的GT-610 CNC无心研磨机可一次研磨整个管子,从轴上去除0.012 in的原料,从精确轮廓的尖端去除0.004 in的原料,在下游工序中,切削刃将在刀尖处形成(图2)。模拟现实世界的要求,样品部分需要严格的公差:304V不锈钢管的三个直径部分为±0.0 002 in,沿其长度每0.125 in测量一次。表面光洁度为9 Ra,壁厚控制在±0.001 in以内。

图2 当工件长度有变化时,仅检测数据不足以实现自动校正无心磨削加工。Glebar的GT-610 CNC有一个工作支架刀片,可以横向移动,使各个部件与砂轮对齐

John Bannayan表示,自动磨管的主要挑战与装卸无关。不管有没有零件处理自动化,大量的修整都需要周期性的过程中断,在这个过程中,镶钻轧辊将砂轮重新塑造成所需零件轮廓的镜像。修整包括对零件进行测量,调整修整程序以纠正任何偏差,并在后续零件上重复该动作,直到满足规格要求。

这些规范越严格,这个校正周期就越频繁、要求越高,可能需要在研磨槽闲置时进行数小时的CAD/CAM编程。“这不像车刀,知道刀具的半径基本上就知道要去除的材料量。”John Bannayan解释了组成砂轮的粘合磨料颗粒的磨损性质,并补充说,镀金刚石修整辊具有类似的结构。“每次修整砂轮,都改变了修整辊、工具和工具形状之间的关系。”关节镜刮刀制造商没有时间处理这么复杂的问题。

自我纠正的过程

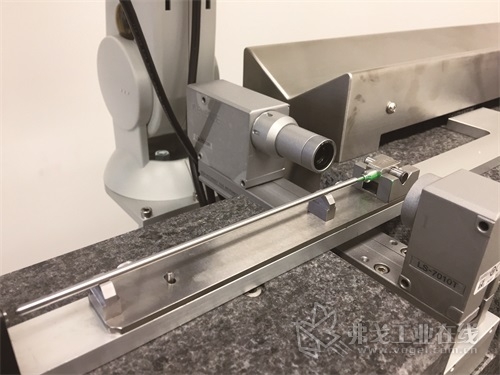

对于这些耗时的校正周期,Glebar的答案是P4K,这是一种激光扫描系统,用于测量研磨后的管径。定制的软件分析了检查数据,并将修整程序的调整信息直接发送到CNC,省去了手动编程的需要(图3)。由于有了这个系统,这个过程可以自我修正,只有被轮子进行物理修整所需的时间所延迟。John Bannayan表示:“在2~3个整修周期后,它就恢复正常了。”

图3 P4K激光扫描仪无需人工检查,而且可能需要数小时的编程工作,能够测量每个部件、分析数据,并将修整程序的修正发回数控机床(CNC)

P4K可能适用于任何长圆柱形部件(或多个较短部件),是20世纪90年代初为心血管导丝这一种特定应用所开发的。这些长度可达16 in的部件被外科医生在动脉和静脉植入支架的过程中使用。特点是具有多个逐渐变细、转向的直径和精确塑形的尖端几何形状,其直径要求小到0.002 in,类似于刮刀的内管。

John Bannayan说,同样地导丝和内管都可以作为检查视觉系统的良好候选。然而,这类工件的性质一般限制了这些视觉系统只能进行零件部分的高倍放大、小视场检查。对于关节镜刮刀制造商,这一做法将另一个手动操作添加到其他自动化流程中。相比之下,在零件通过激光测径仪在伺服驱动台上滑动时,P4k每秒处理9 000多个读数,每0.00 003 in实时匹配长度和直径的读数。“这都是关于可重复性的。”他谈到这些应用程序所需的丰富数据集时说,“我们实际上是在对数据进行过采样,以使测量误差的概率减到最小。”

适合这项工作的机器

磨削后检验并不是有助于自动过程校正的计量数据反馈回路的唯一例子。该研磨槽还具有预研检查功能:在机器人拾取之前,长度计可以测量步进给料机顶部的每个部件。

这种预先研磨检查是至关重要的,因为连接管和尖端之间存在着公差。John Bannayan说,由此所产生的长度变化(通常在0.001~0.015 in)可能会导致管壁破裂和其他问题,因为某些部件无法与砂轮修整后的轮廓精确地对齐。为了自动调整磨机的工作支架刀片,磨前长度的检查信息将自行反馈给CNC。这种GT-610 CNC附件可以横向移动,以确保砂轮和工件之间正确对齐,他说这种能力通常用于关节镜刮刀管端,并能控制各种紧固件部件头部后面的半径。

虽然无心磨削不是塑造关节镜刮刀管的唯一方法,但是Glebar公司认为这些发展将使它成为一个更有吸引力的选择。通过自动检测、自动砂轮修整和长度变化的自动补偿,制造商可以在不影响产量的情况下拥有这一过程固有的效率和精度。John Bannayan表示:“它可以将多项操作合并为一,这可能会降低成本,提高质量。”

获取更多评论