集聚创新资源,研发面向航空航天领域的数控加工技术

自2009年以来,沈阳机床集团(以下简称“沈阳机床”)以提升创新能力为核心,以人才队伍培养为根本,以产、学、研、用密切结合为原则,深耕行业,共计承担并成功实施了“高档数控机床与基础制造装备”科技重大专项面向航空航天领域的课题6项(见表),面向航空结构件及航空透明体模具的加工需求,开发相关的数控机床产品,并开展航空大型复杂结构件高效加工工艺应用试验研究。

表 沈阳机床承担的面向航空航天领域的课题

| 序号 |

课题编号 |

课题名称 |

执行期限 |

验收状态 |

| 1 |

2009ZX04001-025 |

五轴联动精密卧式加工中心 |

2009.03-2013.06 |

完全通过验收 |

| 2 |

2009ZX04001-041 |

用于钛合金航空结构件加工的五轴联动加工中心 |

2009.03-2010.12 |

完全通过验收 |

| 3 |

2009ZX04002-012 |

铣头可自动交换的高速龙门五轴加工中心 |

2009.03-2010.12 |

完全通过验收 |

| 4 |

2009ZX04001-043 |

带AB轴的高速五轴联动加工中心 |

2009.03-2010.12 |

完全通过验收 |

| 5 |

2010ZX04016-011 |

航空大型复杂结构件高效加工工艺应用试验研究 |

2010.01-2013.04 |

完全通过验收 |

| 6 |

2013ZX04001-031 |

飞机复杂结构件数控加工单元技术与装备 |

2013.01-2017.12 |

已通过档案验收和任务验收 |

通过课题的实施,初步掌握了高档数控机床的核心研发及制造技术,促进企业形成了多项具有自主知识产权的核心专利技术,填补了国内及企业在航空航天领域的相关技术空白,引领并支撑了企业的高端产品研发、原始创新及人才培养工作,企业自主创新能力显著提升。

课题情况概述

1.五轴联动精密卧式加工中心

五轴联动精密卧式加工中心HMS125u,是沈阳机床2009年承担课题的研发成果,主要针对中航工业成都飞机工业(集团)有限责任公司(以下简称“成飞”)飞机结构件复杂曲面零件的五轴联动加工需求而开发,同时也为军工、能源、船舶和精密机床等行业所需。

该精密卧式加工中心加工性能好,具有高效、高精度和高复合化的特点,可实现五轴联动、多面加工,完成各种复杂平面、曲面零件的高效率、高质量加工。加工过程中可随时调整,以避免刀具、工件的干涉,且一次装夹就能完成全部加工,提高了零件的加工精度、质量和效率。

该产品的核心技术拥有自主知识产权,申请了国家发明专利3项、实用新型专利3项。

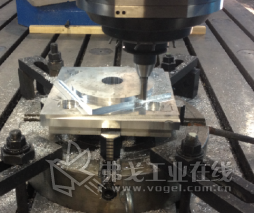

五轴联动精密卧式加工中心

2. 用于钛合金航空结构件加工的五轴联动加工中心

用于钛合金航空结构件加工的立式五轴联动加工中心VMC25100u,是沈阳机床2009年承接课题的研究成果,主要针对成飞的飞机后机身框段和主起落架转轴支座等复杂曲面零件的五轴联动加工需求而开发。

通过该课题的实施,沈阳机床的技术人员掌握了A/B摆头立式五轴加工中心的设计、制造和装配技术,申请国家发明专利5项,形成了先进的中试线和一定的生产规模。针对钛合金工件加工特点开发的立式五轴联动加工中心VMC25100u,具有主轴扭矩大、摆角摆动扭矩大、整体刚性高、动态响应好和机床振动小等特点。该设备的开发成功,对我国航天和军工行业,特别是国产大飞机项目的发展意义重大。

立式五轴联动加工中心VMC25100u

3. 铣头可自动交换高速龙门五轴加工中心

铣头可自动交换高速龙门五轴加工中心GMC2550u,是沈阳机床2009年承担课题的研发成果,主要针对中航工业北京航空材料研究院航空透明体模具的复杂结构件加工需求而开发,同时还可应用于汽车工业中的模具、大型钢模、金属去除率高的铝合金结构件以及动力设备制造中难加工材料等的加工。

该设备一次装夹即可完成零件的多工序五面五轴加工和多空间方向的铣、钻加工。特别是针对加工难度大的航空透明体模具,从粗加工到精加工,能够确保加工精度和表面质量。为实现高效率以及大量节省工装、机床用量,该设备配置了两部可自动交换A轴的A/C轴双摆铣头,以分别进行粗、精加工,A轴摆角为±110º,C轴转角为±360º,可实现任意复杂曲面的五轴联动加工。

该产品的核心技术拥有自主知识产权,申请国家发明专利3项、实用新型专利1项。

铣头可自动交换高速龙门五轴加工中心

4. 带AB轴的高速五轴联动加工中心

带AB轴的高速五轴联动加工中心VMC13120u,是沈阳机床2009年承担课题的研发成果,主要针对昌河飞机工业(集团)有限责任公司航空铝合金结构件的加工需求而开发,完美地适应了该结构件外轮廓复杂、尺寸大、壁薄、易变形、切削难度大和精度要求高等工艺特点。

该五轴联动加工中心样机的A、B摆头驱动优化设计,成功地通过了试验。设计制造的双导程蜗轮蜗杆消隙装置,解决了传动的反向消隙问题,并申请了两项发明专利。样机装配调试完成后,向用户提供了3台带AB轴的高速五轴联动加工中心样机,并按照NAS979标准,对三坐标方台试件、五坐标锥台试件及成飞发明的S试件进行了试切,试切件的尺寸公差、形位公差、轮廓精度和表面质量均合格。

带AB轴的高速五轴联动加工中心

5. 航空大型复杂结构件高效加工工艺应用试验研究

由沈阳机床牵头、联合成飞、中航工业沈阳飞机工业(集团)有限公司(以下简称“沈飞”)和北京航空航天大学共同实施的“航空大型复杂结构件高效加工工艺应用试验研究”课题,主要针对航空大型复杂结构件的高效加工,研究了以下工艺技术:大型复杂飞机结构件多轴联动高效数控加工工艺及优化、基于三维模型的快速工艺规划及数控编程技术、飞机结构件数控程序质量控制技术、飞机结构件数控加工快速检测技术,以及多轴联动数控加工误差补偿及控制技术、基于多轴联动工艺系统的飞机结构件数控加工切削参数优化及切削参数数据库构建技术、面向大型复杂飞机结构件加工的多轴联动机床改进方案等。

该课题的实施,使我国航空复杂结构件的加工工艺及关键技术水平稳步提升,为航空航天用户企业提高产品质量和生产效率提供了重要的理论基础和技术保障。同时,课题的成功实施也为航空制造企业树立了应用国产数控设备的信心,为机床生产商针对航空结构件验证产品性能、发现国产设备与同类进口设备的真实差距并有针对性地开展产品改进提供了依据。

6. 飞机复杂结构件数控加工单元技术与装备

“飞机复杂结构件数控加工单元技术与装备”课题是沈阳机床联合沈飞、北京航空航天大学等9家单位共同申报并成功实施的2013年课题。沈阳机床主要承担了“面向飞机结构件国产数控加工设备的研发”和“钛合金/铝合金航空结构件高效加工工艺技术”两项子课题。

通过课题实施,沈阳机床为沈飞提供了用于飞机结构件加工的五轴联动钛合金强力切削机床、门式五轴加工中心、立式加工中心、数控车床和车削中心,以及RLS机器人自动线、GLS桁架自动线等设备,开展了钛合金/铝合金航空结构件高效加工工艺技术、国产高档数控机床成线支撑技术的研究。

通过课题实施,使国产的机床、系统、功能部件和刀具得以在航空航天领域主要用户的生产中得到了系统验证,从而打破了进口垄断。大量国产数控系统及国产功能部件通过在各类机床上的配套应用验证,提高了可靠性及稳定性;自动生产线及机器人的应用则提高了加工效率,实现了用国产高端数控设备批量替代进口的目标。

课题取得的成效

1. 高端产品在国内重点领域初步得到推广应用

沈阳机床成功研制了满足航空航天、国防军工等重点领域用户需求的五轴联动加工中心等多台代表国际先进水平的高端铣削类数控机床产品,使带AB轴的五轴联动加工中心、用于钛合金航空结构件加工的五轴联动加工中心等高档数控机床在沈飞、成飞和昌河飞机制造公司等航空航天重点领域企业得到初步应用,标志着国产高档数控机床开始服务国内重点领域,从而极大地鼓舞了国内重点用户应用国产高档数控机床的信心。这些产品对企业实现产品结构调整与升级起到了重要的支撑作用。

2. 自主创新能力显著提高

在课题实施过程中,沈阳机床攻克了精密摆头/精密主轴设计技术、精密拖动机构设计技术、热变形补偿技术及五轴联动数控机床运动学优化设计技术等46项关键技术难关,制定了26项企业标准,并逐步应用于中高档数控机床,这些成果对提升机床性能起到了决定性的作用。比如,“用于钛合金航空结构件加工的五轴联动加工中心”课题所形成的高档数控机床虚拟样机设计、整机及关键部件动态性能评价方法、五轴联动误差补偿技术、基于再生颤振理论的切削过程稳定分析软件及抑振技术等,有效地推动了龙门系列、立式系列和桥式系列五轴加工中心系列产品的产业化,目前,这些产品已服务于成飞、江西洪都集团和昌河飞机(集团)有限责任公司等航空航天领域企业,有效地提升了产品质量和机床的动静态特性,并为沈阳机床集团中捷机床公司新增龙门、立式和桥式系列五轴加工中心订单共30台,新增销售收入总计39870万元,新增利税总计12350万元,取得了显著的经济效益。

集聚创新资源,创开放式创新模式

通过搭建开放式创新模式,整合科技资源,组织产、学、研、用的合作,沈阳机床开展了一系列重大关键技术的联合攻关和集成创新,在取得一批重大科技与产业化成果的同时,推动了企业自主创新能力的提升。

通过与北京航空航天大学、同济大学和西安交通大学等重点高校合作,学习并掌握了试验科研方法,在可靠性、误差补偿等机床共性技术研究领域取得了新的突破。其中,与东北大学、天津大学等高校合作的“大型系列龙门五面加工中心产业化”项目,荣获了辽宁省科技成果转化二等奖,实现了高校技术成果向企业经济效益的转化;为突破飞机钛合金复杂零件的加工瓶颈,沈阳机床与成飞紧密合作,组建了供需联合的研发团队,从而能够根据成飞的现场加工工艺及改进需求,对机床产品进行多次修正和反复试验,最终开发出了可替代进口设备并具有状态监控功能的智能化立式五轴联动加工中心;基于S试件的切削工艺研究,令沈阳机床与成飞共同制定出了五轴联动数控铣床加工精度测试规范,并将其作为测试五轴联动机床性能及精度的主要规范而在全行业推广,从而填补了国内没有验证五轴联动加工中心标准的空白。

获取更多评论