“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”课题通过技术终验收

2018年12月28日,由东风楚凯(武汉)汽车零部件有限公司(以下简称“东风楚凯”)牵头,武汉华中数控股份有限公司、宝鸡忠诚机床股份有限公司、上海机床厂有限公司、上海莱必泰数控机床股份有限公司、深圳华数机器人有限公司和襄阳华中科技大学先进制造工程研究院等7家单位联合承担的“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”课题,通过了技术终验收,验收专家们一致认为,该课题是“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)面向汽车行业的课题中具有“国产化程度高、验收及时、成果成效显著”特色的典型代表。

工信部产业发展促进中心王峰丽副处长、李育峰老师参加了验收会议。验收专家组由北京机床研究所有限公司刘炳业研究员担任组长,成员包括:中国汽车工程学会韩镭副秘书长、纽威数控装备(苏州)有限公司卫继健院长、上海交大智邦科技有限公司凌卫国总经理、华晨汽车集团控股有限公司李晓东部长、安徽江淮汽车股份有限公司唐自玉副院长、潍柴动力股份有限公司马伟工艺总师、沈阳高精数控智能技术股份有限公司何平研究员、重庆大学何彦教授。湖北省经济和信息化厅张晓风科长、武汉市经济和信息化局李永戈处长、湖北省机械联合会朱永平秘书长、武汉市经济技术开发区(汉南区)经信委盛明星科长、汽车零部件产业园何爱民主任等出席了本次会议。

湖北省经济和信息化厅张晓风科长首先代表省经信厅对各位专家和领导的到来表示热烈欢迎。他说,湖北作为汽车制造大省,对汽车关键零部件的采购需求非常大,04专项的实施必将推动湖北省汽车产业快速向前发展。

作为课题牵头单位,东风楚凯潘达董事长肯定了各参与单位在此课题上作出的努力和取得的成效,并恳切地希望参会领导和专家们对课题的实施提出宝贵意见,对东风楚凯的工作予以更多的指导。

课题总负责人、东风楚凯唐建华总工程师全面汇报了课题的研究工作及取得的成果。随后,宝鸡忠诚机床股份有限公司、上海机床厂有限公司、上海莱必泰数控机床股份有限公司、深圳华数机器人有限公司、襄阳华中科技大学先进制造工程研究院和武汉华中数控股份有限公司等6家参与单位分别围绕各自所作的工作作了汇报。

作为用户企业代表,神龙汽车有限公司技术中心主任顾臻介绍了国产全自动生产线在高压油泵驱动单元、前轮毂和轮毂单元产品方面的应用情况,生产出的产品质量优良,已在神龙发动机工厂及其整车线上实现批量装车。

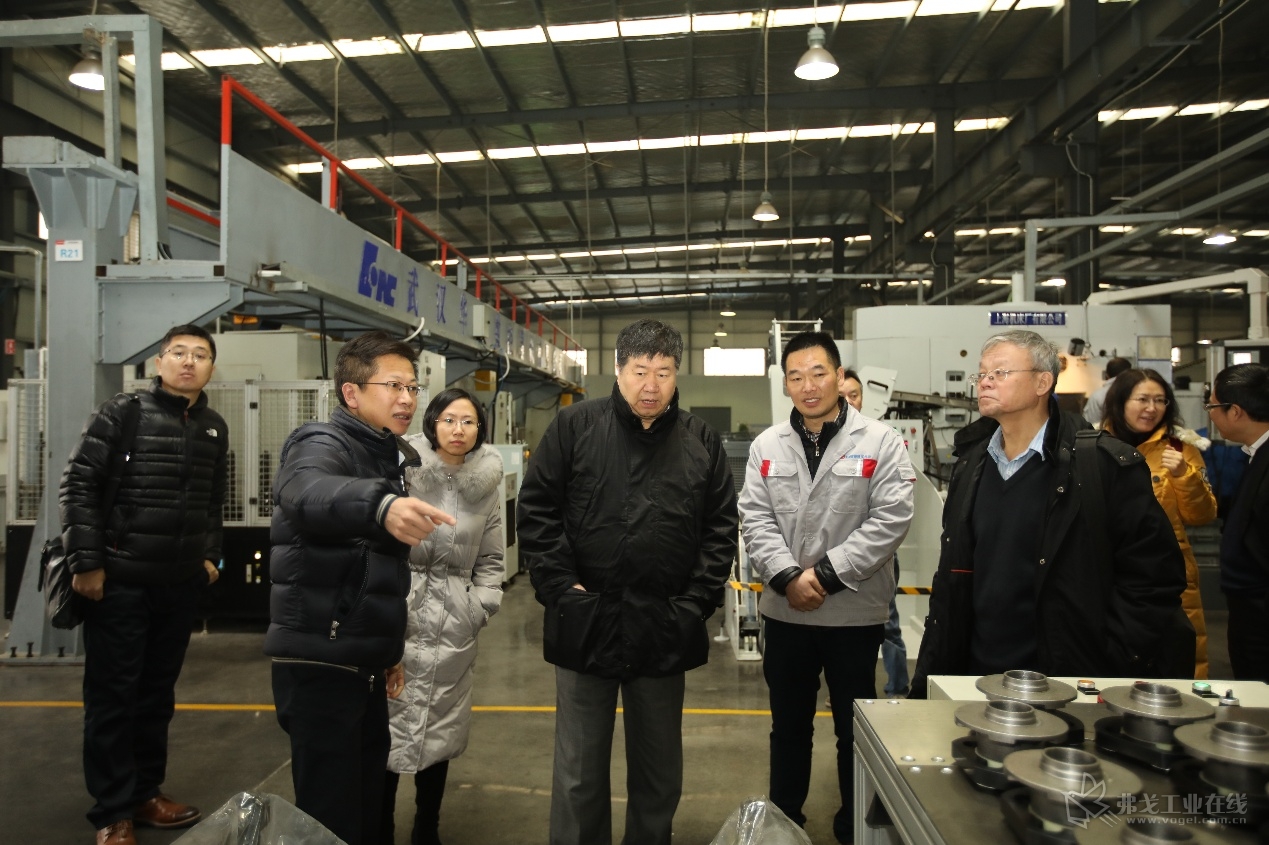

随后,大家一起参观了东风楚凯车间,实地考察了项目进展情况。

验收会议现场

验收会议现场

专家组成员参观课题现场

专家组成员参观课题现场

专家组成员参观课题现场

专家组成员参观课题现场

“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”课题经过近3年的实施,圆满完成了任务,亮点主要包括:

1. 含车、铣、磨、检测、装配和热处理等全工序示范点,专项成果示范应用全面。该应用示范线由55台国产数控机床、24台机器人、4台检测设备、两条装配线和一条高频淬火线组成,是集制造、检测、装配和热处理等多工序于一体的生产线,对精密加工中心、高速车削中心、数控双端面磨床、华中8型数控系统和机器人等专项成果进行了全面的示范应用。

作为产线一,轮毂单元智能生产线由两条前轮毂法兰智能生产线、一条轮毂单元外法兰盘热前加工智能生产线、一条轮毂单元外法兰盘热后智能生产线、一条轮毂单元外法兰智能磨超线和一条轮毂单元智能检测装配线组成。

宝鸡机床和华数机器人组成的前轮毂法兰智能生产线

宝鸡机床和华数机器人组成的前轮毂法兰智能生产线

前轮毂法兰智能加工岛

前轮毂法兰智能加工岛

华中桁架机械手和莱必泰机床组成的轮毂单元外法兰智能磨超线

华中桁架机械手和莱必泰机床组成的轮毂单元外法兰智能磨超线

轮毂轴承单元装配线

作为产线二,高压油泵驱动单元生产线由一条壳体加工生产线、一条凸轮轴热前加工生产线、一条凸轮轴热后生产线和一条高压油泵单元智能装配线组成。

宝鸡机床和华数机器人组成的壳体加工生产线

宝鸡机床和华数机器人组成的壳体加工生产线

凸轮轴热前生产线

凸轮轴热前生产线

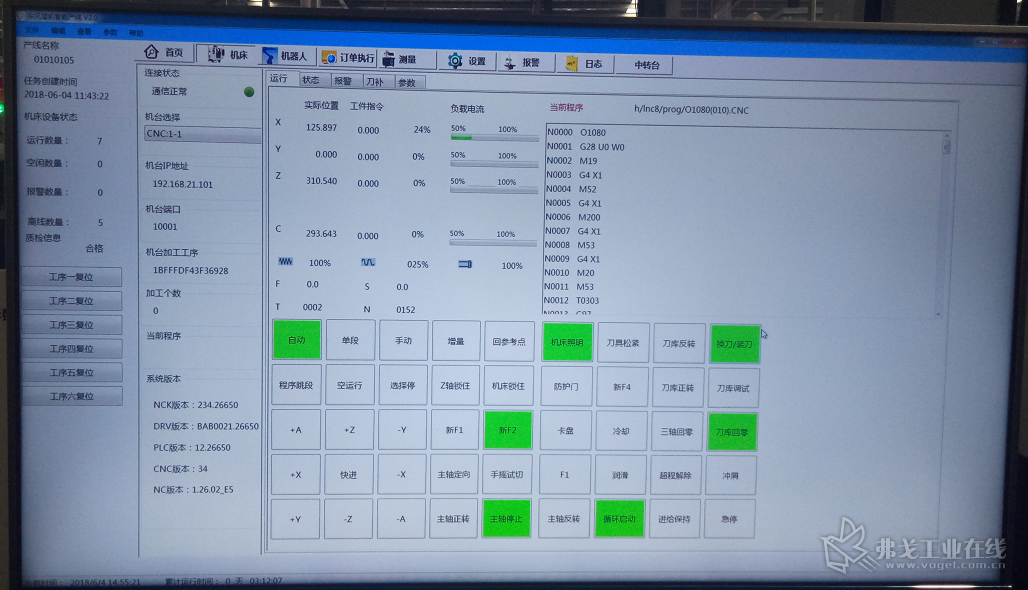

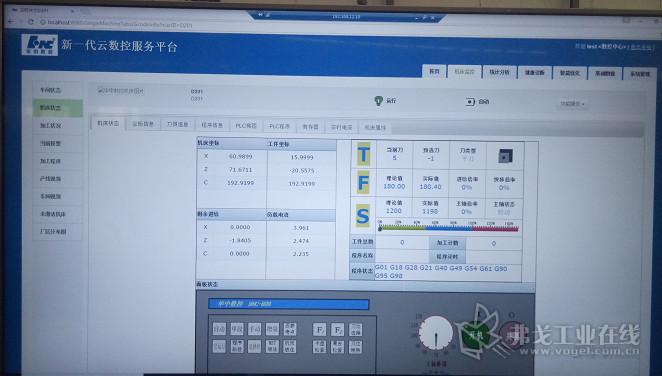

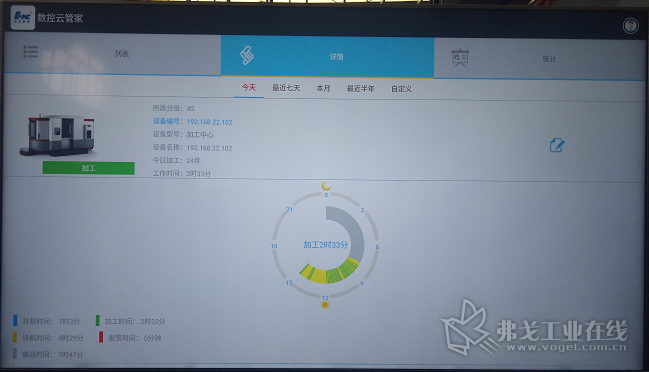

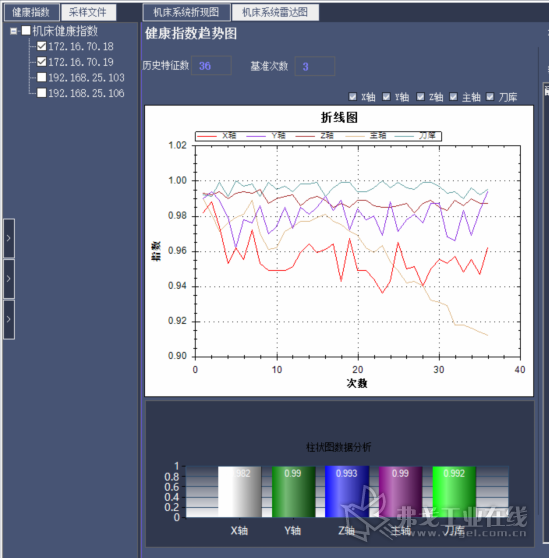

2.产、学、研、用紧密合作,提质增效实现智能制造。汽车零部件企业、大学、主机厂和系统厂紧密合作,对组建的生产线应用了动态误差补偿、远程监控与故障诊断等专项共性技术成果,实现了机床健康保障、工艺参数优化和机床精度提升等一批智能化功能,为智能制造奠定了基础。

智能生产线总控系统

智能生产线总控系统

华中数控云服务平台

数控云管家web端

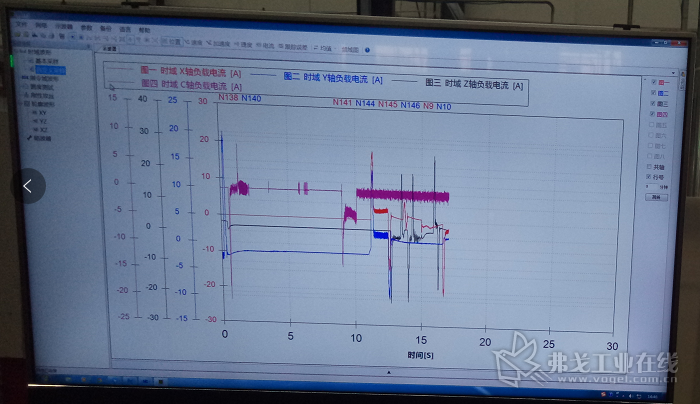

基于指令域示波的“加工心电图”

数控机床健康保障

3.经济、社会效益显著,示范成效明显。对比同样规模的传统生产线,该示范生产线减少了75%的人力,综合生产效率提高了15%,能源利用率提高了10%;与投资约1.6亿、采用进口设备的同样规模的生产线相比,本课题总投资仅7739万,节约了8000多万元的资金。课题成果得到了东风楚凯供应链客户的高度认可,吸引了较多的订单。

课题的实施发挥了良好的示范带动作用,示范生产线建成以来,已吸引了包括中国工程院院士专家组、中国(武汉)智能制造大会参会专家及成员、武汉市汽车及零部件行业智能制造交流会以及上海交大校友会等在内的共计1200多人次的参观和调研。

中国工程院院士专家组考察东风楚凯公司智能生产线

中国工程院院士专家组考察东风楚凯公司智能生产线

总之,通过课题的实施,掌握了高压油泵驱动单元和轮毂单元等汽车关键零部件生产的工艺成套组线技术,形成了汽车零部件行业自动化生产线典型示范成果,对国产数控机床和国产数控系统的功能、性能及可靠性进行了全面的验证和提升,满足了汽车零部件企业的制造需求,在汽车及零部件制造领域起到了很好的示范作用!

获取更多评论