光学千分尺服务轴承制造商

谦逊也许是无名英雄的最大特点,轴承当之无愧是机械传动中的谦逊者。对于高级设备制造商而言,轴承的重要性不仅止于其确保光滑可靠运动,也可减少过多机器(及其使用者)牵涉其中。

总部设在俄亥俄州北坎顿的The Timken Co.,公司以轴承生产为主,担任全球摩擦管理技术领军角色,为该行业提供最完整的抗摩擦轴承系列。但是在长期成功的背后,公司经常面临测量方面的问题:公司制造的轴承系列庞杂,组件几何形状千变万化,必须按照最严格的公差逐一测量。为了更好地应对这些问题,Timken在其触觉测量技术套件方面新增了光学计量。

图1 Timken锥形滚筒磨削后用thrubeam光学千分尺测量其直径。千分尺既不要求具体部件的控制功能,也未对工具夹紧提出具体要求。可以接受任何车间环境,只需要定期清理传输器和接收器的外镜头

比较测量和CMM的替代方法

基于部件设置的比较接触式测量法一直以来都用于测量轴对称组件的外径(OD)。所谓轴对称,是指组件以某根轴为中心线,呈对称布局,比如滚珠轴承。比较测量法直接,使用简单,对基准和温度可自动补偿。但是在制造和维护过程中,这种方法精度控制成本高昂。此外,比较测量法需要提供针对某一系列研发的具体工具,固定部件,然后进行测量。

作为比较测量法的备选方法,高精度坐标测量机(CMM)可用于测量此类轴承组件。作为绝对量规,CMM不要求部件控制,也不要求针对某一系列研发的具体工具进行测量。但是,各种因素会导致初始成本和整体购置成本偏高,比如维护、重新认证和序列编程,而且CMM测量循环时间也较比较测量法长。不仅如此,在CMM探头尖部触点作用力下,轴承某些部件也很容易变形、偏移或留下印记。Timken要求最精确控制和快速循环,以保持其竞争力。因此,以上出现的短板对于Timken而言是不可容忍的。

而光学千分尺恰好解决了比较测量法和CMM的缺点。Timken的计量技师拉里•凯勒先生告诉我们,thrubeam光学千分尺是测量轴对称组件外径的有效途径。Mitutoyo、Keyence等制造商推出的光学千分尺属于绝对永久校准型量规,不要求任何控制。支持多点校准,可确保各个直径的量角器卡榫合格或达到部件控制标准。在测量范围内能够达到高测量精度,足以满足多种轴承组件的要求。光学千分尺能够成功完成绝对外径测量。

图2 磨削后的Timken锥形滚筒。光学千分尺设置在磨削机上,能够立即显示尺寸测量结果,精准控制这个过程

光学千分尺特殊灵敏度调节

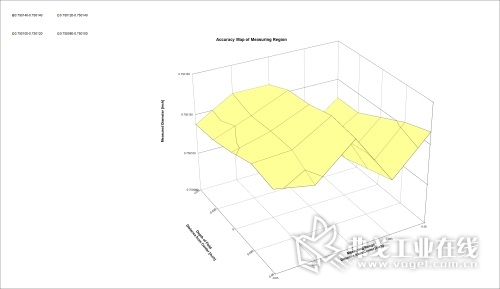

千分尺的光学特性在整个测量区域变化不一。安装到X-Y精密工作台上经认证的量角器卡榫可以用来映射测量区域内的直径测量误差(测量范围与视野深度)。对光学千分尺进行误差映射和误差补偿后,Timken发现此类量规类型可以达到公司的精度要求。

从技术上讲,可以在部件测量区域内多个位置处进行直径测量。但是,为了利用映射,部件轴线一般设置在测量区域内的某一具体位置,确保千分尺的读数结果准确。此外,部件轴线必须与千分尺达到光学对齐;也就是说,部件轴线必须与千分尺的扫描方向互相垂直。横截面若是未能与扫描方向对齐,也不会导致该横截面实测直径出现重大误差。但是,对于某些部件几何形状(锥形或长度方向为曲线)和较大歪斜,该平面上的实测直径与部件直径存在出入。轴线若是未能与扫描方向保持垂直关系,则该横截面的实测直径很容易出现误差。

千分尺在测量时需要控制一些变量。凯勒先生对如何培训用户,使其理解在该领域新技术的灵敏度进行了解释。在某次练习过程中,培训导师要求某学生使用测量范围为30 mm的光学千分尺,在测量区域内,选择多个位置测量直径10 mm的部件。并记录下实测直径结果分布情况,将分布平均值与实际直径进行比较。然后再要求该学生用集成到量规中的工件夹紧记录仪,重新对部件进行多次测量。测量过程中,部件轴线落在指定的位置。在第二种情况中,分配范围更窄,分配平均值更接近真实平均值。经过论证实验结果后,第一次接触光学千分尺的工人理解了严格控制部件轴线位置,保持位置一致的重要性。

拉里•凯勒先生所在部门在进行千分尺布局时面临的另一个大问题是部件的清洁度。他说道:“光学检查提出的部件清洁度要求与CMM接触检查相同。由于量规作用力较小,CMM对部件表面污染的耐受性低于比较接触式量规。”同样地,光学千分尺也无法容忍测量平面上有任何污点。因此,Timken在安排光学测量前,要求先对部件进行清洁,清洁程度要求不低于CMM测量的要求。

其他的问题还包括边缘检测问题,比如部件表面污染、表面纹路和反射性限制以及边缘色散。但是,可以让部件围绕其轴线旋转几周,同时进行直径测量,得出直径平均值。通过这样一个过程,可发现错误测量结果,并重新测量。圆周平均值的变化也会影响直径测量结果。

图3 光学千分尺整个测量区域(测量范围VS区域深度)所测直径的映射图。如果采用经过实际检验的量角器卡榫,该映射图代表了整个测量区域的测量误差。可利用误差地图提高光学千分尺的绝对准确率

优势值得改变

在习惯了千分尺独有的灵敏度和限制后,拉里•凯勒先生表示,千分尺带来的优势无穷无尽。光学千分尺响应频率高,强制要求锥形或曲线形部件提供的感应面积小,并且相隔距离大。由于没有任何接触,所以也不存在部件变形、偏移或因探头尖部留下印记的风险。

测量轴承组件直径时,光学千分尺在正规测量系统分析测试中的能力已经得到证明。拉里•凯勒先生说道:“与CMM相比,光学千分尺能够达到1μm的首项体积精度。”此外,系统能够容忍工程内的油污、灰尘、温度和湿度变化。从费用开销和循环时间而言,其成本也比讨论的其他测量方式低(比较式或绝对式)。

获取更多评论