应用随形冷却流道和晶格结构优化玩具汽车模具

对于Smoby提出的要求,IPC非常重视,在进行小车模具生产时,他们考虑到如果玩具汽车使用直形冷却通道,则靠近通道的部分冷却速度更快,整个小车的冷却就需要更长时间。此外,变形的风险也会更高。因此他们选择与Materialise合作制作有3D打印随形冷却流道的模具,不仅能更快地冷却,模具质量也更轻。

为了进一步优化模具性能,IPC决定用轻量化结构替代汽车模具的某些实体部分。首先使用Altair软件优化模具的拓扑结构,同时记下外表面上的压力,确定可以用晶格结构填充以实现减重的部分。然后将这些结果导入到Materialise 3-matic软件中,进行表面平滑处理,获得可以打印的3D模型。

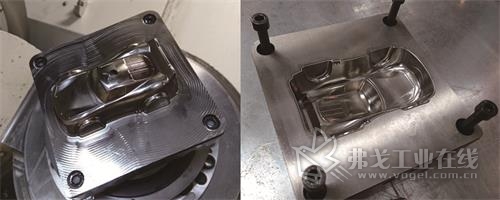

“闪电麦昆车”的金属3D打印模具

随后,设计和工程团队使用Materialise 3-matic软件设计出轻量化单元,并对表面进行网格重画使3D模型可用于FEA处理。然后,IPC运用他们专业的仿真知识对3D模型的热量和强度进行了模拟仿真,根据这些信息设计团队优化了晶格的打印参数。

既然现在轻量化单元的厚度合适、热量分布平衡,模具就可以打印了吗?答案是不能。这个具有轻量化结构的模具会导致文件变得很大,将其进行精确地切片需要花费数小时。使用Build Processor软件基于切片的技术,可以不经历STL阶段,直接在切片时处理轻量化结构。有关结构和纹理的信息将另存为元数据。这种带有元数据的文件比原STL文件小1000~10000倍。如果没有这种技术,玩具车模具不可能完成如此精确的切片。

玩具汽车是IPC和Materialise合作的结果,结合了IPC在FEA的专业知识与Materialise在后拓扑优化和晶格设计方面的专业知识。采用晶格结构能使模具的上面部分的材料减少12%,下面部分的材料减少24%。经过优化的模具使玩具的生产周期缩短了50%。此外,晶格结构还提高了扫描速度,更轻的重量也使生产更大尺寸的模具成为可能。

“Materialise 3-matic软件帮助我们用优化的晶格结构替换了实体部分。这种替换减少了模具的整体体积,降低了零件上的残余应力,从而缩短了打印时间,节省了成本。这种优化使IPC能够制造更大的模具,并获得更高的投资回报。”Jean-Christophe Bornéat表示。

获取更多评论