汽车变速箱壳体柔性加工生产线的过程能力研究

随着汽车产销量的增加,尤其是新能源汽车产销量的猛增,车用变速器的种类和产销量呈上升趋势,质量要求也日益提高,导致对现有的变速箱壳体加工生产线的要求越来越高。

变速箱壳体是汽车变速箱的关键零件之一,其制造工序多且工艺繁杂,是典型的复杂箱体类零件。这类零件以孔位特征为主,包含螺纹孔、支撑孔、油孔以及精度要求较高的轴承孔。此外,还有重要的基础面等特征。因此,在加工过程中,需要同时控制多个质量特性,质量控制难度较大。

在变速箱壳体质量形成的全过程中,柔性加工生产线的过程能力起着至关重要的作用,直接影响着产品的质量。为此,在“高档数控机床与基础制造装备”科技重大专项的支持下,通过“綦江中重型车用变速器壳体柔性加工生产线示范应用”课题的实施,对汽车变速箱壳体柔性加工生产线(柔性制造系统FMS,如图1所示)的过程能力展开了研究。

图1 壳体零件柔性加工生产线

FMS过程能力的基本概念

过程能力是指过程的加工水平满足要求的能力,以衡量过程加工的内在一致性。这里的要求包含国际标准、国家标准、行业标准和客户要求等。因此,过程能力常被用于反映过程满足客户期许的能力。若过程能够很好地满足客户需求,就认为过程是有能力的;反之,则意味着过程能力不足。这是对过程能力的整体抽象性的概括。在实际工作中,为了对过程能力进行观察、测量、分析或比较,过程能力需要更加明确的定义,通常使用的可量化指标为过程能力指数。

柔性制造系统(FMS)是由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,是能适应加工对象变换的自动化机械制造系统。FMS的工艺基础是成组技术,它按照成组的加工对象确定工艺过程,选择相适应的数控加工设备和工件、工具等物料的储运系统,并由计算机进行控制,因此能自动调整并实现一定范围内多种工件的成批高效生产,并能及时改变产品以满足市场需求。

FMS过程能力是指在一组特定的数控加工设备、控制系统和工件、工具等物料储运系统下,采用不同的工艺技术路线,加工各种不同的产品对象,得到的多个质量特性满足要求的能力。为了更有效地控制FMS加工过程,需要对FMS的过程能力进行量化,也就需要对过程能力指数的计算方法进行研究。

FMS过程能力指数的计算方法

过程能力评估是指通过计算过程能力指数(工序能力指数)并参照相关标准评估工序保证质量的能力。对过程能力指数的研究,已从传统的单变量过程能力指数研究延伸到多变量过程能力指数研究。

1. 传统单变量过程能力指数

JoscphH.Juran于20世纪70年代提出了过程能力比,过程能力比的数值用过程波动与规格相比来表示。Kane将过程能力比的倒数定义为过程能力指数Cp,即Cp=规格/过程波动。Cp值越大,过程能力就越强。Cp使用的前提是过程分布中心与规格中心重合,但实际上并非如此。因此,Kane又提出了考虑过程分布中心偏移的过程能力指数Cpk。虽然Cpk考虑了过程分布中心对规格中心的偏移,但忽略了过程分布中心与目标值的偏移。基于此,日本的田口玄一提出了Cpm,CHOI提出了Cpmk。Cp、Cpk、Cpm和Cpmk定义简单且容易被理解,是最经典、应用最广泛的过程能力评价指数,也被称为“基本过程能力指数”或“传统过程能力指数”。

2. 多变量过程能力指数

在产品愈加复杂的情况下,其质量特性往往不止一个。如何控制产品的多个质量特性,这引起了广泛的研究。自20世纪30年代Hotelling开始,就引入了多元统计过程控制技术,用于解决多质量特性控制问题。Chan等在深入研究单变量过程能力指数的基础上,对其扩展并提出了多变量过程能力指数MCpm,随后又在Boyles研究的基于合格品率的单变量过程能力指数Spk基础上,提出了基于合格品率的多变量过程能力指数MSpk。Tamm等根据传统过程能力指数定义,将多变量过程能力指数定义为“椭球规格与体积之比”。Wang等将单变量过程能力指数进行几何平均,得到多变量过程能力指数。朱慧明等引入差异系数法对单变量过程能力指数加权平均,得到多变量过程能力指数。陈涛等利用因子分析法计算多变量过程能力指数。马义中等利用主成分分析法降低质量特性维数,简化了多变量过程能力指数的计算。

总的来说,目前多变量过程能力指数的计算方法主要有3种:

(1)以合格率推导多质量特性的工序能力指数。Wierda提出了使用不合格率来计算多元过程能力指数。该方法的前提假设是过程服从多维正态分布。Bothe基于相互独立的多元质量特性,提出了类似的方法,只是使用各质量特性的不合格率来计算总的不合格率。Chen, Pearn and Lin把一元的Spk推广到了多元。

(2)由单质量特性工序能力指数定义拓展,构造区域比的多质量特性工序能力指数。

(3)通过降维思路,将多质量特性降低为少数几个或一个被赋予新含义的质量特性,在此基础上计算新质量特性的工序能力指数。

陈涛和马义中分别利用主成分分析法和因子分析法计算多变量工序能力指数。主成分分析法与因子分析法原理相似,通过统计分析,提取出若干个新变量,新变量是原多元变量的线性组合且相互独立,新变量的个数由累计方差贡献率或因子载荷确定。主成分分析和因子分析法建立的新变量独立,当变量个数较多且各变量之间关系复杂时,此方法可以解决变量相关性问题,但新变量实际含义往往难以解释。

然而,各过程能力指数计算方法都有不同的适用条件,多质量特性过程能力指数的计算还没有公认的实用方法。同时,通过研究发现,上述过程能力指数计算方法对于FMS来说存在局限性,主要表现为:

(1)计算多变量能力指数时,要求样本服从多元正态分布。如果过程不服从多元正态分布,需要求得多元质量特性的联合概率密度,显然,这不易得到。

(2)计算过程中需要已知工件的混合概率和选择不同工艺路线的概率,但在实际生产过程中,工件和工艺路线的选择都会随着不同的生产需要发生改变,所以很难确定工件的混合概率以及选择不同工艺路线的概率。

(3)上述方法多用于单工序多质量特性的过程能力评估问题,对于FMS,部分学者考虑了柔性生产线所有工序的所有质量特性,通过算术平均的方法得到柔性生产线的过程能力指数,但这种方法可能会使关键质量特性实际工序能力情况被掩盖,有可能做出错误的决策。

针对上述问题,课题组作了一些探索:

(1)当过程不服从多元正态分布时,可以对非正态分布进行转换、曲线族拟和,或使用当量化法、分位数法等方法,把非正态分布转化为正态分布或近似正态分布。

(2)在确定混合概率和选择不同工艺路线的概率时,可以通过模糊评价法结合实际的生产情况和产品趋势,来计算混合概率并选择不同工艺路线的概率。

(3)在提取了关键质量特性的基础上,对柔性生产线综合过程能力指数进行计算。

目前,这些探索还不够深入,还需继续开展研究。

FMS过程能力评估流程

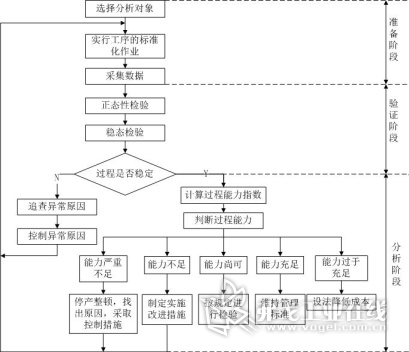

过程能力评估流程可以分为准备阶段、验证阶段以及分析阶段,具体评估流程如图2所示。准备阶段是过程能力分析的基础,主要工作包括:选择分析对象、实施工序作业标准化以及收集数据。验证阶段是过程能力评估得以有效进行的保障,主要工作是:分析对象的正态性检验和受控检验,计算过程能力指数的前提是,过程特性服从正态分布并处于稳定受控状态,只有满足这两个条件,才能进行下一步工作。分析阶段的工作是:通过计算过程能力指数来评价过程能力等级,识别薄弱工序,进而从5M1E 6个方面,综合考虑改进措施,以提高过程能力。

总之,验证阶段是过程能力分析的技术支持。过程能力评估是循环改进的过程。当过程能力不足或严重不足时,应重复准备、验证以及分析过程,直到通过改进达到指定的工序能力等级。

图2 过程能力评估流程

获取更多评论