一台面向未来的超大型机床

斯达拉格提供的大型六轴杜普莱恩龙门加工中心满足了Metalex公司的超大件加工规划。这台机床是这家总部位于辛辛那提的合约制造商有史以来安装的最大机床,将为他们提供极其灵活的生产能力,满足Metalex可预见的生产需求,即一次装夹可生产高精度铣削和车削工件。

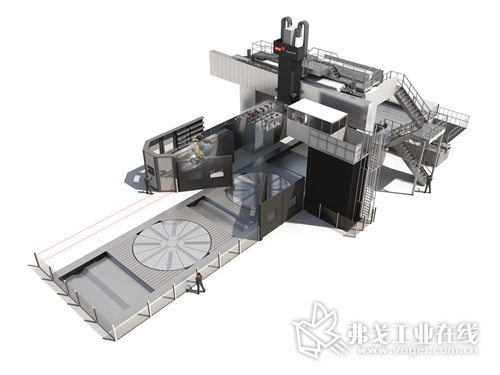

事实上,六轴杜普莱恩T系列机床预计将不仅满足现有项目要求,而且其惊人的加工空间,长达18m的工作台,立柱间9.5m的距离,主轴下方7m的空间,也一定会吸引新的加工业务,从而进一步确保Metalex在高质量生产市场的领先。

图1 俄亥俄州辛辛那提的Metalex订购了斯达拉格杜普莱恩T系列六轴龙门加工中心

这台龙门式铣车复合机床专门按照Metalex当前和未来的需要配置,可在X轴行程19m、Y轴行程9m。7m的可加工高度由3m的滑枕行程(Z轴)和一条5.5m的连续活动横梁(W轴)覆盖。6个数控轴还包括滑枕中集成的无限旋转的C轴,万能叉式主轴头的±95°摆动轴B轴。

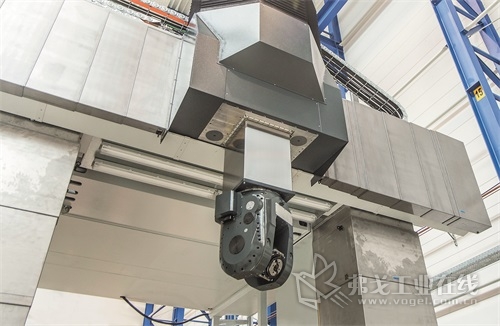

强劲的100kW主轴向重型立式和水平铣削头传输高达7500N·m的转矩。实现5轴加工的重型叉形头和实现电主轴自动交换的套筒式叉形头,以及细长延长头构成了最初的铣削头配置。比勒费尔德的杜普莱恩将设计、制造和测试所有附件头。此外,机床预留了更多附件头的位置和接口,以便将来有新任务时安装。多功能400刀位机械手刀库确保三种不同的刀具系统自动装载进选择好的铣头和车刀座。

图2 强劲的100kW主轴向重型立式和水平铣削头传输高达7500N·m的转矩

工作台的设计与众不同。X轴床身由两个6m×8m的工作台构成,它们可以分别单独运行,一个工作的同时,另一个可以在加工区域外进行工件装(卸)载。‘串联’组对的工作台可以延伸到极长的18m,以便加工超长工件。此外,每个工作台上还集成有一个6m的转台,通过两个111kW的工作台驱动电机车削重达200吨的工件(使用车刀座),或定位成C轴用于高精度铣削和钻削工序。对于几何尺寸复杂,要求精密公差的超大尺寸工件,这将是终极一站式精密加工源。

创建于1971年的Metalex是一家注重产品性能的合约制生产公司,专门制造优质的复杂工件提供给航空航天、能源、海洋和消费品等行业。Metalex希望采购的机床不仅能满足当前生产需要,而且能满足未来几年的所有预计需求。他们与许多机床制造商有接触,斯达拉格过去已为其供应了数台机床(一台Dörries立式车铣中心和两台斯达拉格STC卧式五轴加工中心)。

按照杜普莱恩产品销售经理Heiko Quack先生所说:“我们与Metalex坐下来讨论他们需要什么,简而言之就是非常灵活的、大产能、高精度机床,具有五轴性能,可有效加工各类不同材料的工件,并符合严格公差要求。应用我们成熟的‘精准开发,想您所想’理念,我们与Metalex的关系不断增进,关注各种解决方案和斯达拉格产品系列中的机床类型,最终共同决定了采用杜普莱恩T系列龙门铣床,该产品具有绝佳的刚性,对于高精度加工而言这一特性至关重要。我们增加了两个转台和车刀座用于机器运转时车削操作,并扩展了水平和垂直间隙以便工件装载。”

图3 斯达拉格集成制造系统(IPS)将机床集成至现有生产和刀具管理系统中

Heiko Quack先生证实:“在没有工件可参考的情况下,我们从一开始就知道Metalex想要的是一台可满足所有应用场合的机床。斯达拉格保持一贯作风,应用世界一流的技术解决方案,包括Balluff刀具识别系统、Renishaw探头、BLUM激光刀具测量,使用四台摄像机对工作区域实施视频监控、ARTIS刀具和过程监控、Brankamp碰撞监控,全部通过机床的西门子840 D sl数控系统集成。”

机床交付期是2020年,生产计划在2021年开始。Metalex的CEO Kevin Kummerle先生这样总结预订项目阶段:“Metalex要想持续发展,创造未来,就必须发挥我们在性能、技术和人才方面的协同优势,从而实现有别于其他公司的创新。我们的客户需要知道,他们的主要供应商处于行业内的前沿,为当前和长期提供着最佳总价值,包括优异的品质、先进的技术、节约的成本和优质的服务等各方面。”

获取更多评论